基于阶次分析和齿轮重合度优化的分析

一、前言

电动汽车由于发动机被电机取代,失去发动机噪声的掩盖,电机和减速器的噪声被间接放大。本文通过分析某电动汽车加速过程中电机减速器噪声大的问题,通过NVH车内噪声分析和振动阶次分析,系统地阐述了分析和解决问题的过程,并取得了良好的降噪效果。

二、整车分析

在本文中某电动车型出现加速噪声大的问题,通过LMS SCADAS Mobile设备对整车进行检测分析,声学麦克风布置在驾驶员右耳位置(DRE),用于采集车内噪声,安装两个三向加速度传感器,用于采集零部件振动信号,将其分别布置在电机和主减速器壳体上。

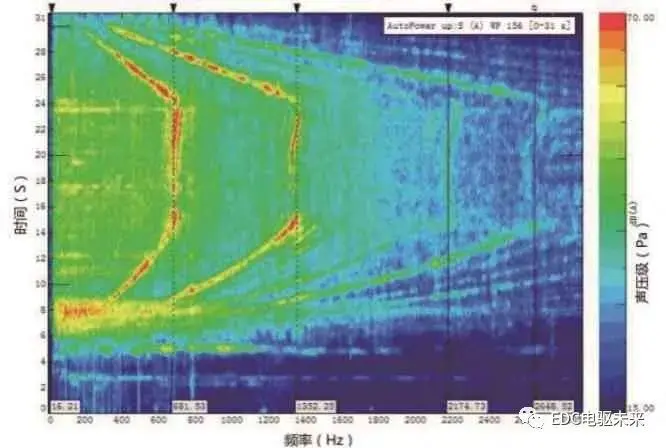

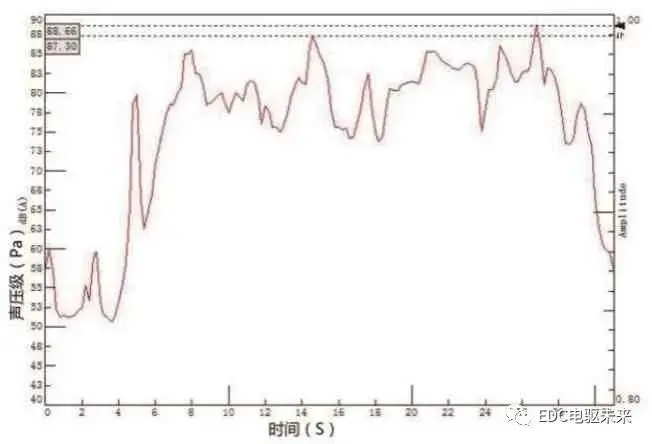

1、噪声阶次分析通过整车0到60km/h到0加减速试验,读取噪声彩图及噪声曲线图,如图1、图2所示。

图1 0到60km/h到0减速过程噪声彩图

图2 0到60km/h到0加减速过程噪声曲线图

车辆行驶过程为:速度由0到60km/h加速行驶,持续时间为14s,然后以60km/h的速度匀速行驶,持续时间为10s,最后以60km/h~0的速度减速行驶,持续时间为7s。图1为加减速过程噪声彩图,其横坐标表示频率,纵坐标表示时间。图片亮度代表声压级,亮度越大表示声压级越大。由图1可知,在整个加减速过程,车内噪声频率主要在400Hz~1350Hz,属于中低频噪声,且存在两条形状相似的噪声带。

图2为加减速过程噪声曲线图,其横坐标表示时间,纵坐标表示A计权声压级。由图2可知,在整车从0加速至60km/h时,加速噪声峰值DRE噪声为87.5dB(A)。从60km/h减速时,减速噪声峰值DRE噪声为88.7 dB(A)。噪声强度在85dB(A)以上时,会对人体的健康造成伤害。

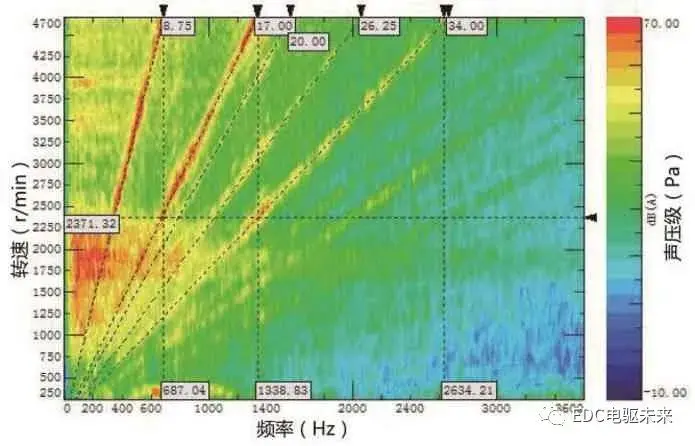

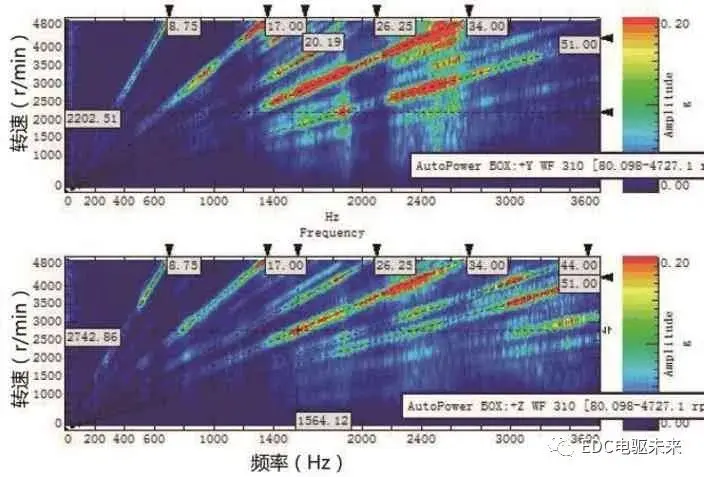

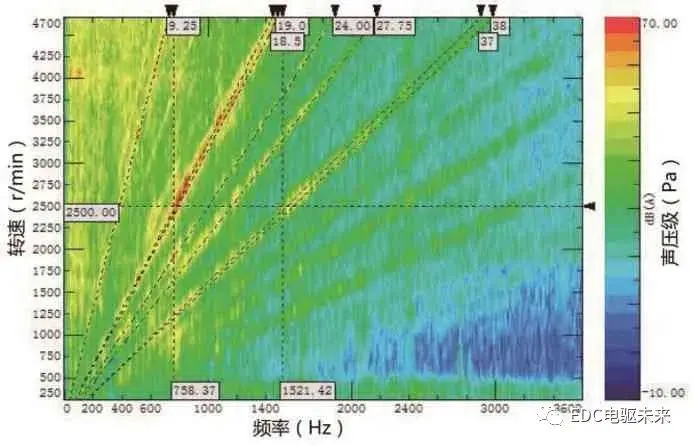

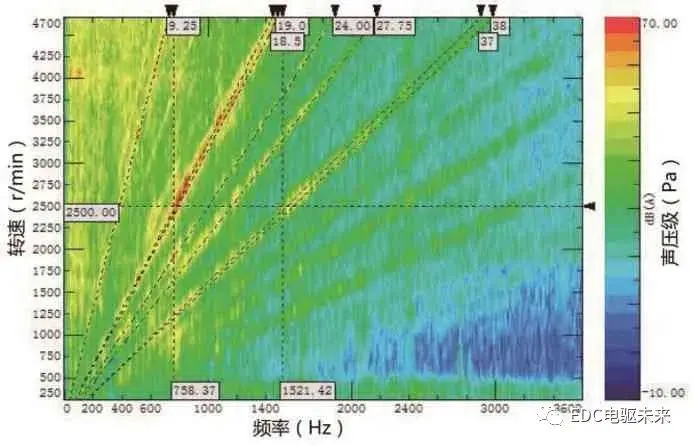

图3为车内噪声阶次彩谱图,其横坐标表示频率,纵坐标表示转速,亮度表示声压级。

图3 车内噪声阶次彩图

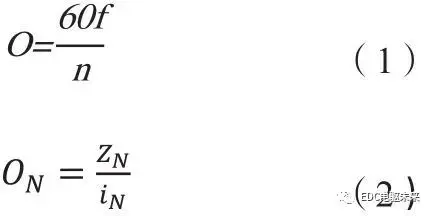

阶次也叫阶比,在研究旋转部件时,定义参考轴转频为基频(即1阶),其他频率为参考轴频率的倍数,这个倍数就是阶次。阶次与频率、轴转速的公式关系为:

式中,f为频率,单位为Hz;n数轴转速,单位为r/min;第N轴转动阶次为基轴到第N轴速比的倒数;第N轴上齿轮啮合阶次为第N轴阶次乘以该齿轮齿数,即ON。

阶次分析是一种非稳态信号分析方法。对电机和减速器加减速过程中的非稳态噪声信号,相对于转轴进行恒角度增量采样,则时域非稳态信号在角度域是稳态信号,再对角度域的稳态信号进行傅里叶变换,就可以得到清晰的图谱,即为阶次谱。由图3可知,车内噪声呈现阶次分布,即存在若干条高亮度倾斜直线,阶次主要为8.75阶、17阶、26.25阶和34阶噪声,其中,26.25阶为8.75阶的3倍阶次,34阶为17阶的2倍阶次,属于8.75阶和17阶的谐阶次。因此8.75阶和17阶次噪声为主要阶次,结合振动检测做进一步分析。

2、振动分析噪声产生的根源是振动,噪声的频谱分析就是利用整车上各噪声源产生的噪声频率不同来判断哪个是主要噪声源的分析方法。通过噪声频谱分析结合振动分析,准确找出噪声源,并实施优化措施。

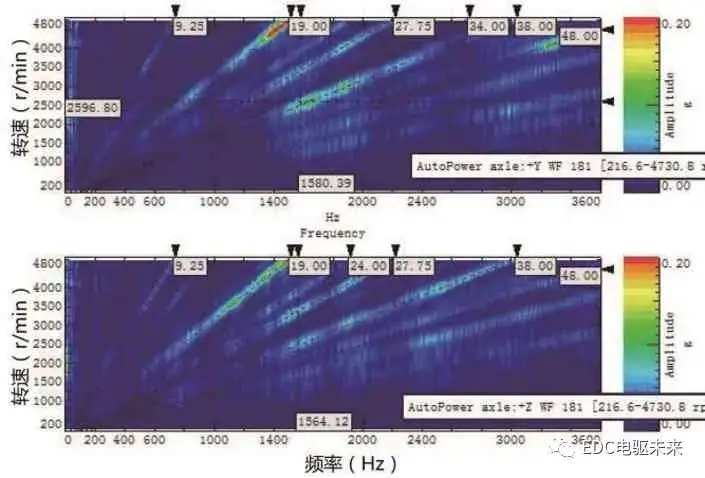

读取布置在电机和减速器壳体上的加速度传感器信号,转化成如图4所示振动彩图,其中横坐标表示频率,纵坐标表示时间,亮度表示声压级,上半部分表示整车Y方向振动信号,下半部分表示整车Z方向振动信号。由图4可知,Y方向和Z方向的振动都存在8.75阶和17阶振动,44阶为8.75阶的5倍阶次,51阶为17阶的3倍阶次,与图3车内噪声阶次一致,可以判断减速器为振动噪声源。

图4 加减速过程减速器壳体振动彩图

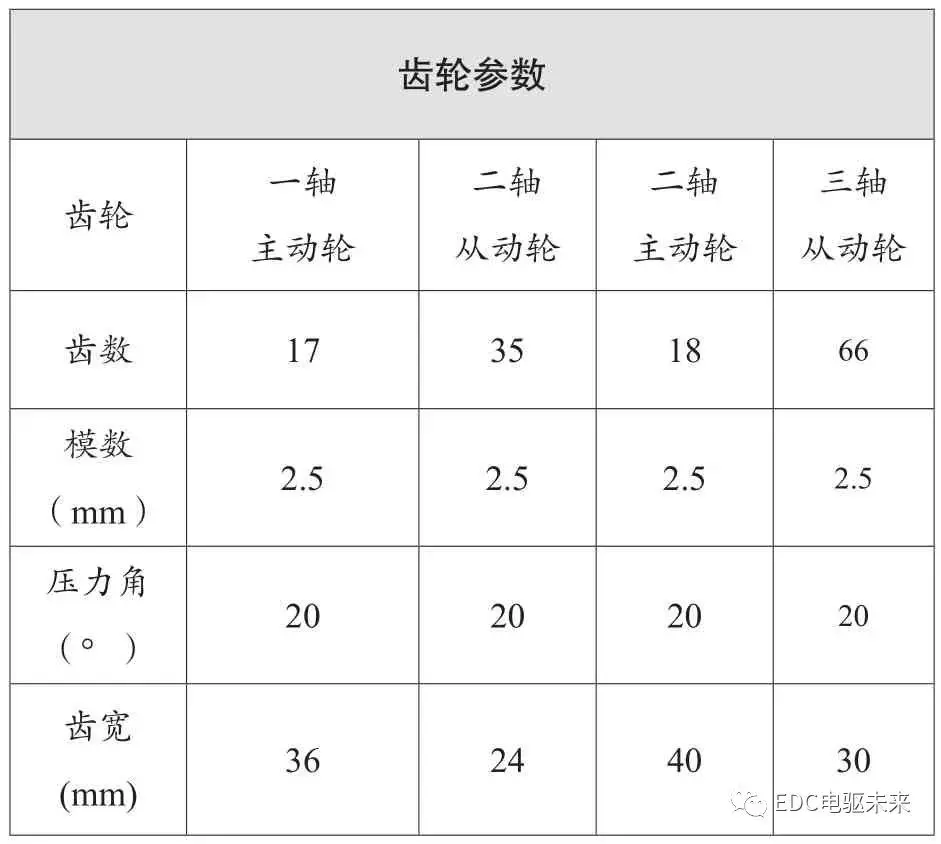

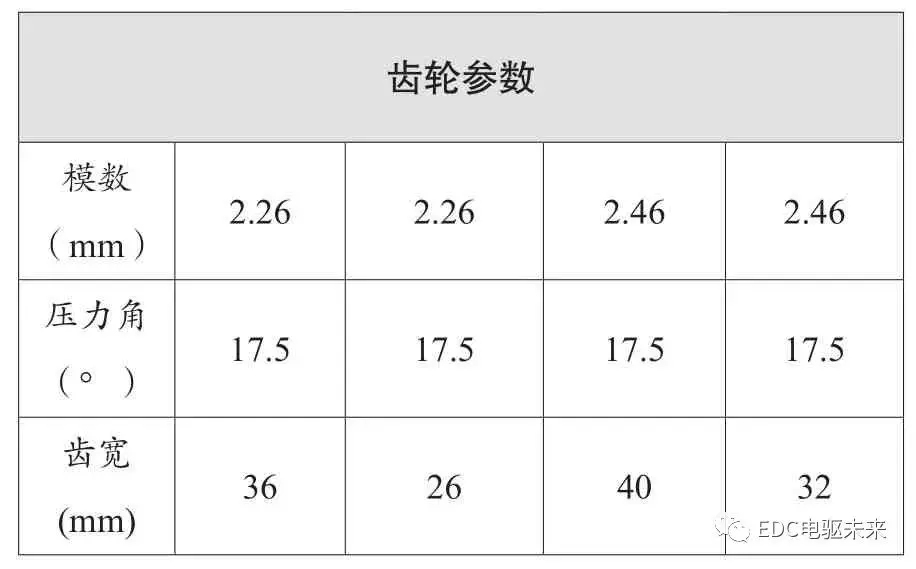

分析减速器齿轮参数,该减速器为单挡位双级主减速器,有两对圆柱斜齿轮啮合,齿轮参数如下表1所示。

表1 齿轮参数

根据传动速比计算公式,如公式3所示:

![]()

式中,分子为从动轮齿数,分母为主动轮齿数。由公式3可得,一级齿轮速比为i1=35/17=2.06,由公式2可得二轴主齿轮转动阶次为O2=18/2.06=8.74阶,结合一轴主动齿轮为17齿,由此判断8.75阶次噪声是由减速器二级啮合齿轮产生,17阶次噪声是由减速器一级啮合齿轮产生。因此,对减速器齿轮进行修形,是解决此噪声问题的方向。

三、齿轮重合度优化

齿轮传动的重合度是指同时参与啮合轮齿的对数,即在某时刻两齿轮只有一对齿在啮合,则重合度为1。齿轮连续的进行运转,必须在前一对轮齿尚未脱离时,后一对轮齿能及时进入啮合。重合度越大,表明同时参与啮合的轮齿对数越多,越能降低齿轮啮合的冲击,提高轮齿啮合的平顺性。

重合度是齿轮传动中一个非常重要的性能指标。重合度越大,在相同载荷作用下分摊到每对轮齿的载荷越小,负荷变动量小,提高了整个齿轮的承载能力,使得传动平稳,从而改善传动性能。

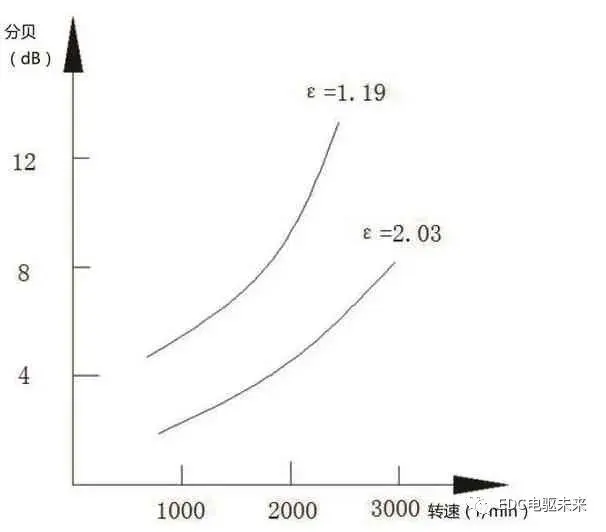

重合度与噪声的关系如下图5所示,由图5可知,重合度增大,噪声曲线随转速的增加,上升变得平缓。因此,将齿轮重合度作为优化目标,降低齿轮啮合噪声。

图5 重合度ε与噪声关系图

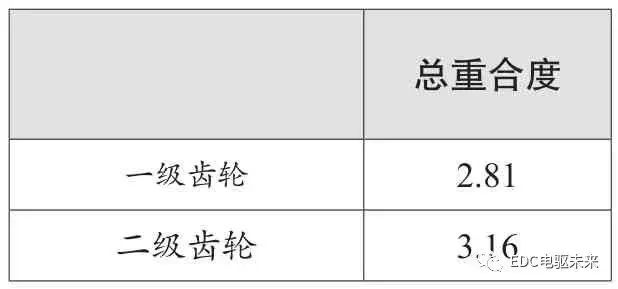

2、重合度计算方法根据端面重合度和轴向重合度的计算公式,计算出优化前的齿轮总重合度,计算结果如下图表2所列。

表2 减速器齿轮总重合度

总重合度与齿数和齿宽正相关,和模数负相关,因此,提高齿数和齿宽,降低模数可以提高齿轮总重合度。将减速器齿轮参数优化,优化后的齿轮参数如表3所示。

表3 新齿轮参数

通过对齿数、模数和齿宽的参数优化,增加啮合齿轮总重合度。优化后减速器速比变化不超过1%,不会对整车参数造成影响,优化后的齿轮总重合度,计算结果如下表4所示。

表4 优化后减速器齿轮总重合度

四、齿面接触强度校核

为了提高齿轮重合度,对齿轮进行修形之后,改变了齿数、模数和齿宽等参数,因此,有必要对优化后的减速器齿面接触强度进行计算校核,校核公式如下:

![]()

式中,σH =为计算接触应力,[σH ]为许用接触应力,ZE 为材料弹性影响系数,ZN为节点区域系数,ZεZ为重合度系数,εZβ为螺旋角系数,K为载荷系数,T1为转矩,b为齿宽,d1为分度圆直径,μ为齿数比。

查询计算公式及参数图表,计算优化后的各齿轮计算应力值及许用应力值对比如表5所示。

表5 新齿轮齿面强度校核

由表5的计算结果可知,四个齿轮的计算接触应力均小于许用接触应力,即优化后的齿轮强度满足要求。

五、装车验证

限于减速器壳体尺寸及速比变化范围要求,对齿轮齿数、模数和齿宽进行微调,最终将减速器齿轮总重合度优化增加了0.38,将优化后的减速器齿轮装车测试,采用同样的设备及传感器布置位置,检测减速器振动情况。导出加速过程中减速器振动阶次图,如图6所示。

图6 减速器振动图

由图6可知,齿轮齿数调整后,原8.75阶和17阶噪声变更为9.25阶和19阶,对应新减速器的一级啮合齿轮和二级啮合齿轮产生的噪声,另外还存在27.75阶,即9.25阶的3倍阶次,19阶的两倍阶次38阶和9.25阶的5倍阶次48阶。根据图中声压级亮度显示,Y方向和Z方向振动,在19阶时,有部分红色等级,其余阶次声压级较小,相比优化前振动声压级改善情况较好。

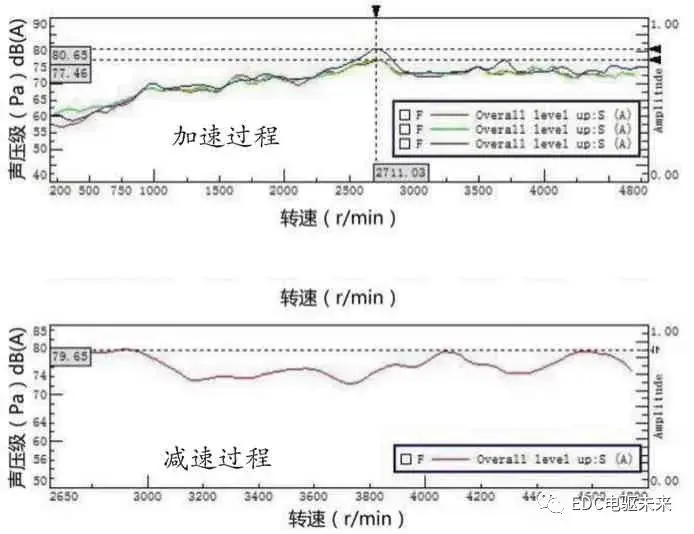

导出减速器阶次噪声图和驾驶室内总噪声图,如图7、图8所示,由图7可知,减速器阶次噪声与减速器振动情况一致,主要存在9.25阶和19阶噪声,同时存在18.5阶,即9.25阶的2倍阶次,9.25阶的3倍阶次27.75阶,19阶的2倍阶次38阶。频率主要分布在400Hz~1521Hz之间的中低频噪声。由图8所示,上半部分是加速过程噪声曲线图,下半部分是减速过程噪声曲线图,在加速过程中,噪声峰值出现在2711r/min时,此时噪声值为80.7dB(A),在减速过程中,噪声峰值为79.7dB(A)。

图7 减速器阶次噪声图

图8 驾驶室内噪声图

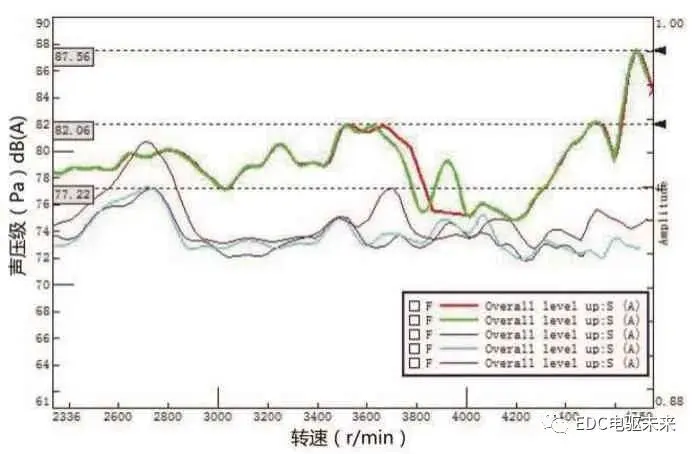

将齿轮优化前后噪声曲线放在同一图中对比,如图9所示,其中上面两条红色和绿色曲线是整改前噪声曲线,下面三条紫色、蓝色和棕色曲线是整改后噪声曲线,曲线数量代表测试次数。由图9可知,整改后的噪声值峰值为80.7dB(A),相比整改前峰值噪声87.6dB(A),降低了6.9dB(A),噪声降幅明显,主观感受驾驶室内噪声也有较明显改善。

图9 驾驶室内总噪声对比

六、结论

齿轮传动具有传动效率高、速比稳定及功率范围大等优点,被广泛用于汽车变速箱内。但是齿轮制造精度要求较高,容易产生噪声大等NVH问题。

影响齿轮传动NVH性能的因素主要有齿轮重合度、啮合刚度和传递误差等。斜齿轮具有齿轮重合度高、传动平稳和承载能力高等优点,因此电动汽车的减速器多采用斜齿轮。

编辑推荐

最新资讯

-

R171.01对DCAS的要求⑤

2025-04-20 10:58

-

自动驾驶卡车创企Kodiak 将通过SPAC方式上

2025-04-19 20:36

-

编队行驶卡车仍在奔跑

2025-04-19 20:29

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

广告

广告