【B柱】基于侧面碰撞安全性汽车B 柱轻量化设计分析

摘要

B 柱轻量化设计既要满足承载碰撞安全的要求,又要实现减重设计的目标。根据B 柱在车身侧面碰撞过程中的相对位置,参考C-NACP 测试工况要求,采用HyperMesh 和LS-DYNA 搭建整体仿真分析模型;获取台车以50km/h 碰撞时, B 柱5个观察点的侵入量和侵入速度变化;根据分析结果,采用等强度减薄公式,对B 柱开展轻量化设计,本体材料减薄、关键区域增加补丁板,并对优化后方案的安全性和轻量化效果进行对比分析;针对某实际车型B 柱进行补丁板方案的轻量化设计,对比仿真和实测结果,建立整车侧面碰撞分析模型;对B 柱实施轻量化设计,对比优化前后的安全性差异;基于实车侧面碰撞测试,获取最大侵入量和侵入速度,并与仿真分析进行对比,对优化设计方案进行验证,并获取轻量化设计方案减重效果。结果可知:优化设计前后碰撞安全性得到明显提升,各关键参数优化效果在10%-20%,同时轻量化效果明显;实车碰撞后,满足碰撞五星标准要求;侧面碰撞的实测结果与仿真结果则保持一致,二者的最大误差不超过5%;优化设计前,B 柱重量为7.35kg,优化设计后的重量为6.58kg,减重10.5%,减重效果明显;结果表明,补丁板优化设计方案是可靠的,为此类设计提供参考。

关键词:车身;B 柱;侧面碰撞;安全性;轻量化;补丁板

作者:刘兰兰1;邱 磊2

1.江西制造职业技术学院 机械工程学院,江西 南昌 330096

2.宁波工程学院,浙江 宁波 315336

引言

B 柱是车身中部重要的承载结构件,上下分别与顶盖边梁和门槛梁搭接。一方面在车辆受到侧面撞击时,具有足够的强度,保护司乘人员具有足够的生存空间,不受侵害;另一方面,B 柱上安装了各种锁扣、铰链及安全带相关装置等,需要具有足够的强度和刚度,保证各个设备在发生作用时的可靠性。随着车身造型的变化,B 柱的结构也具有较大的曲线、起伏等变化特点[1]。因此,在B 柱选材时,材料要满足强度的需求,同时具备良好的可知造性,满足复杂造型的需要。随着智能化的推进,车身减重实现轻量化成为新的发展要求,B 柱成为安全性和轻量化设计的关键零件,同时重量较大,对其开展不同形式的轻量化具有重要应用价值。

检索发现,对此开展了一定的研究:文献[2]以某车型B 柱模型作为研究对象,提取成形过程中的厚度变化,以此映射到碰撞模型中,分析对安全性的影响;文献[3]对比热成形技术对材料轻量化和安全性的影响,以实现对B 柱的轻量化设计;文献[4]采用激光拼焊设计技术对某车型B 柱开展轻量化设计,通过改变焊缝位置获取轻量化和安全性最优的设计方案;文献[5]采用热成形工艺和激光拼焊技术进行组合设计,对某车型B 柱进行轻量化设计,满足安全性要求的同时,实现轻量化目标。

根据B 柱在车身侧面碰撞过程中的相对位置,参考C-NACP 测试工况要求,采用HyperMesh 搭建仿真分析模型;台车以50km/h 碰撞时,获取B 柱5个观察点侵入量和侵入速度的变化规律;根据分析结果,参考等强度减薄理论,对B 柱进行轻量化补丁板设计,并对安全性进行对比分析;针对某实际车型B 柱进行补丁板轻量化方案设计,对比仿真和实测结果,建立整车侧面碰撞分析模型;对B 柱进行轻量化补丁板设计,并验证安全性;基于实车侧面碰撞测试,获取最大侵入量和侵入速度,与仿真分析进行对比,对优化设计方案进行验证,对比轻量化效果。

B 柱侧碰安全性分析

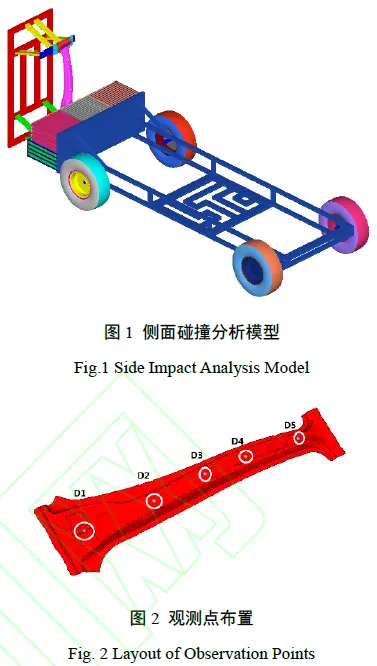

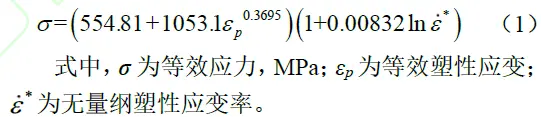

根据C-NACP 新车评价规程要求,选取B 柱起到重要承载作用的侧面碰撞工况进行分析[6],根据B柱、台车之间的相对位置,基于HyperMesh 建立分析模型,如图1 所示。根据B 柱与驾驶人员的相对位置关系[7],在B 柱侧面选取5 个位置点作为观察点,如图2 所示,提取碰撞过程中的侵入量和侵入速度的变化曲线。根据实际测试工况,设置台车的冲击速度为50km/h,整个过程的作用时间为50ms。

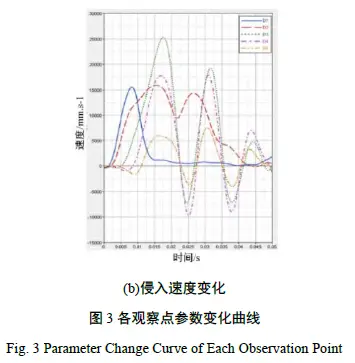

所研究B 柱初始选用材料为HC420/DP780D+Z,厚度为1.6mm,材料的屈服强度为554MPa,抗拉强度为832MPa,采用Johnson-Cook 模型描述材料的应变速率相关特性[8],本构模型写作:

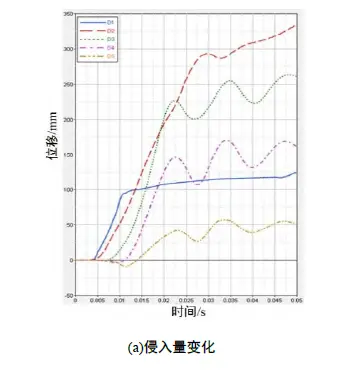

将材料参数输入模型,参数设置完毕后,获取各观察点的侵入量和侵入速度,结果如图3 所示。

由图中曲线变化可知,台车与B 柱接触后,开始发生碰撞,各观察点的侵入量迅速增大,位置2的侵入量最大,其次为位置3,位置5 最小,而从发生侵入到车内的时间来看,位置1 到位置5 的顺序依次发生;图中曲线可知,位置4 和位置5 在开始阶段位移为反方向的,即向着车身外侧运动,之后才向内运动,这与其他位置是存在一定差异的;位置1 到位置5 依次发生运动,其中位置3 的速度最大,而位置5 的速度最小,即门槛位置速度最小。

B 柱轻量化设计分析

轻量化方案设计

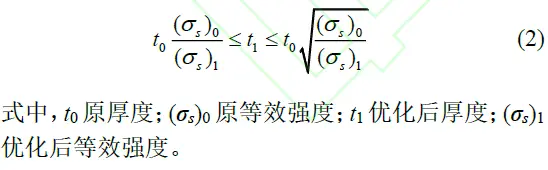

根据前文分析结果可知,在B 柱发生侧面碰撞时,D2 位置的侵入量最大,可以对此关键区域增加补丁板结构,而其他区域进行厚度减薄,根据等效减薄公式[9]:

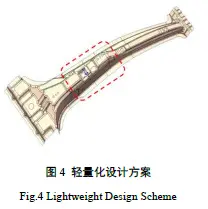

分析结果可知,将B 柱整体的厚度减薄为1.3mm,而增加的补丁板厚度为1.1mm。采用点焊连接[10],造型保持一致,相对位置如图4 所示。

侧面碰撞安全性分析

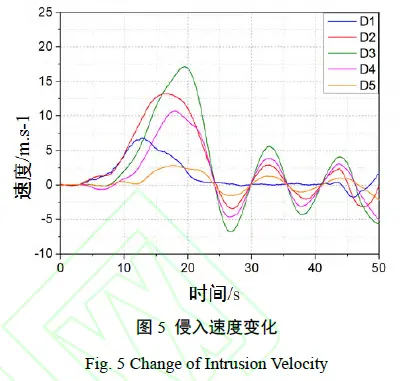

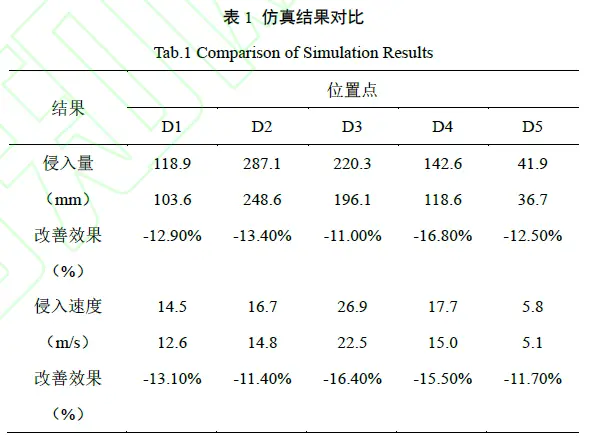

实施轻量化方案的同时,必须满足原结构的安全性能不降低,采用同上的分析方法,对轻量化方案进行侧面安全性分析,保持观察点不变,侵入速度变化如图5 所示,提取关键参数对比,如表1 所示。

由分析结果可知,方案实施后,侵入量、侵入速度的变化趋势与原方案保持一致,而各位置侵入量和侵入速度的最大值均有10%-20%的提升,而参数随碰撞时间的变化规律则基本一致。对比可以发现,B柱增加补丁板,材料厚度减薄后,整个零件碰撞安全性得到明显提升,最大侵入量和侵入速度均减小。同时,B 柱重量由6.3kg 减小到5.6,减重12.5%,效果良好。方案保证安全性提升的同时,实现了较好的轻量化效果,可以应用于实际车型的设计。

由分析结果可知,方案实施后,侵入量、侵入速度的变化趋势与原方案保持一致,而各位置侵入量和侵入速度的最大值均有10%-20%的提升,而参数随碰撞时间的变化规律则基本一致。对比可以发现,B柱增加补丁板,材料厚度减薄后,整个零件碰撞安全性得到明显提升,最大侵入量和侵入速度均减小。同时,B 柱重量由6.3kg 减小到5.6,减重12.5%,效果良好。方案保证安全性提升的同时,实现了较好的轻量化效果,可以应用于实际车型的设计。

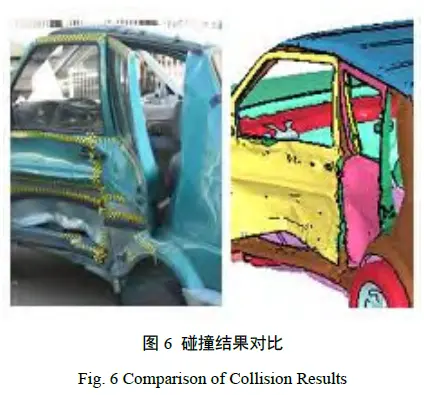

实车应用分析

为提升某车型的轻量化效果及侧面碰撞安全性,针对B 柱开展轻量化设计。首先建立原车的三维模型,基于HyperMesh 建立各个连接单元、部件塑性及材料性能参数等。根据实际侧面碰撞的载荷要求,进行测试和仿真,获取的模型对比结果如图6 所示。

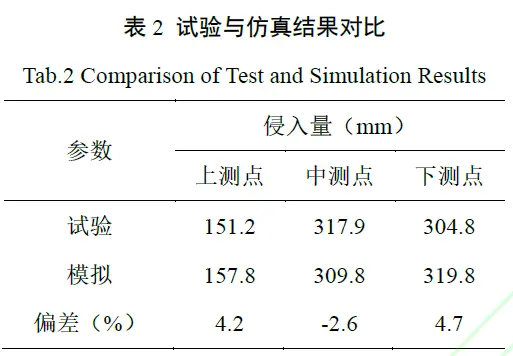

图中结果可知,模型很好的反应了实际车型的碰撞结果,B 柱的变形保持一致,选取上部、中部、下部三个关键位置点进行关键参数对比,如表2 所示。

图中结果可知,模型很好的反应了实际车型的碰撞结果,B 柱的变形保持一致,选取上部、中部、下部三个关键位置点进行关键参数对比,如表2 所示。 由表中结果对比可知,二者的误差控制在10%以内,模型很好的反映真实车辆B 柱的状态,可以以此进行轻量化设计。B 柱原用材料为DP590,厚度为1.8mm,采用前述优化设计方法,经过多轮次优化,最终选用材料为DP780,厚度为1.4mm,补丁板也选用DP780,厚度为1.2mm。采用点焊技术,将二者连接,同时对增加补丁板位置进行修磨,增加该位置的过渡圆角,引导B 柱的变形,优化设计后结构如图7 所示。

由表中结果对比可知,二者的误差控制在10%以内,模型很好的反映真实车辆B 柱的状态,可以以此进行轻量化设计。B 柱原用材料为DP590,厚度为1.8mm,采用前述优化设计方法,经过多轮次优化,最终选用材料为DP780,厚度为1.4mm,补丁板也选用DP780,厚度为1.2mm。采用点焊技术,将二者连接,同时对增加补丁板位置进行修磨,增加该位置的过渡圆角,引导B 柱的变形,优化设计后结构如图7 所示。

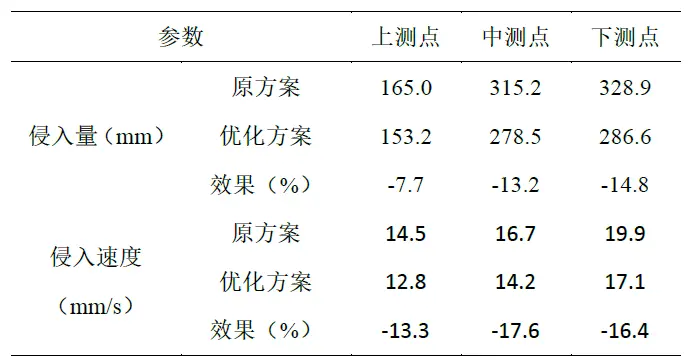

采用上述侧面碰撞分析方法,获取优化设计前后,侵入量、对比如表3 所示。

表3 侵入量对比

Tab.3 Comparison of Invasion Volume

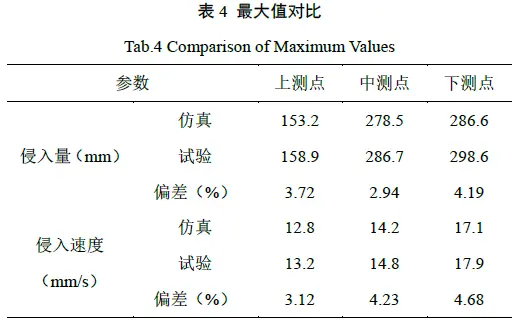

由表中对比结果可知,优化设计后,三个观察点的侵入量和侵入速度均比原设计具有较大幅度的降低,表明侧面碰撞的安全性得到一定程度的提升。将设计方案安装到实际车辆,进行侧面碰撞,台车速度为50km/h,提取侧面碰撞过程中,B 柱各点的侵入速度和侵入量结果变化曲线如图8 所示,提取最大值与仿真分析结果对比如表4 所示。

由表中对比结果可知,优化设计后,三个观察点的侵入量和侵入速度均比原设计具有较大幅度的降低,表明侧面碰撞的安全性得到一定程度的提升。将设计方案安装到实际车辆,进行侧面碰撞,台车速度为50km/h,提取侧面碰撞过程中,B 柱各点的侵入速度和侵入量结果变化曲线如图8 所示,提取最大值与仿真分析结果对比如表4 所示。

由实测结果变形图可知,碰撞后B 柱保持完整无折断,车门可打开,满足碰撞标准要求。车型为满足五星安全标准要求时,需要满足最大侵入量不超过310mm,最大侵入速度不超过18.5mm/s,测试结果可知,方案满足五星标准要求;而实测结果与仿真结果则保持一致,二者的最大误差不超过5%。结果表明,优化设计方案是可靠的。优化设计前,B 柱重量为7.35kg,优化设计后的重量为6.58kg,减重10.5%,减重效果明显。

结论

1)B 柱侧面碰撞开始后,各观察点的侵入量迅速增大,位置2 的侵入量最大,其次为位置3,位置5 最小,而从发生侵入到车内的时间来看,位置1 到位置5 的顺序依次发生;位置4 和位置5 在开始阶段位移为反方向的,即向着车身外侧运动,之后才向内运动,这与其他位置是存在一定差异的;位置1 到位置5 依次发生运动,其中位置3 的速度最大,而位置5 的速度最小,即门槛位置速度最小;

2)B 柱增加补丁板,材料厚度减薄后,整个零件碰撞安全性得到明显提升,最大侵入量和侵入速度均减小;方案保证安全性提升的同时,实现了较好的轻量化效果;3)实车碰撞后B 柱保持完整无折断,车门可打开,满足碰撞标准要求,最大侵入量和最大侵入速度满足五星标准要求;4)侧面碰撞的实测结果与仿真结果则保持一致,二者的最大误差不超过5%;优化设计前,B 柱重量为7.35kg,优化设计后的重量为6.58kg,减重10.5%,减重效果明显;结果表明,补丁板优化设计方案是可靠的,为此类设计提供参考。

【参考文献】

[1]彭宇玲, 郭献洲. 基于汽车侧面碰撞安全性B 柱结构优化设计[J]. 机械设计与制造, 2020(4):157-162.

(Peng Yuling, Guo Xianzhou. Optimization Design of B-Pillar Structure based on Vehicle Side Crash Safety [J]. Machinery Design & Manufacture, 2020(4):157-162.)

[2] Feng P , Ping Z , Yu Z . metamodel-based lightweight design of B-pillar with TWB structure via support vector regression[J]. Computers & Structures, 2010, 88(1-2):36-44.

[3] Sakundarini N , Taha Z , Abdul-Rashid S H , et al. Optimal multi-material selection for lightweight design of automotive body assembly incorporating recyclability[J]. Materials & Design, 2013, 50(9):846-857.

[4] Kim D J , Lim J , Nam B , et al. Design and Manufacture of Automotive Hybrid Steel/Carbon Fiber Composite B-Pillar Component with High Crashworthiness[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2020(6):21-35.

[5] Wen D , Hua W , Yang H F , et al. Arrangement Optimization and Crashworthiness Analysis of B-Pilla Solder Joint based on Collision Safety[J]. Solid State Phenomena, 2021(315):90-95.

[6]王涛, 李航. 基于正交试验法的汽车B 柱结构优化设计[J]. 机电工程, 2019, 36(3): 302-306.

(Wang Tao, Li Tao. Optimization analysis of B-pillar structure based on orthogonal test method [J]. Mechanical & Electrical Engineering Magazine, 2019, 36(3): 302-306.)

[7]吴石,赵洪伟. 车门侧面碰撞过程中车门与B 柱变形的一致性分析[J].哈尔滨理工大学学报, 2020, 25(5):106-112.

(Wu Shi, Zhao Hongei. Deformation Consistency Analysis of Both the Door and B-pillar During the Door Collision from the Side [J]. Journal of Harbin University of Science and Technology, 2020, 25(5):106-112.)

[8] Lee J M , Lee C J , Kim B M , et al. Design of Prepreg Compression Molding for Manufacturing of CFRTP B-pillar Reinforcement with Equivalent Mechanical Properties to Existing Steel Part[J]. International Journal of Precision Engineering and Manufacturing, 2020, 21(3):545-556.

[9]张伟. 基于侧面碰撞特性的B 柱总成轻量化设计分析[J]. 塑性工程学报,2019, 26(4): 150-158.

(Zhang Wei. Analysis of lightweight design of B-pillar assembly based on side impact characteristics [J]. Journal of Plasticity Engineering, 2019,26(4):150-158.)

[10]陈满秀,陈德林.应用正交试验法汽车B 柱轻量化设计分析[J].机械设计与制造,2021(3):97-100+105.

(Chen Manxiu, Chen Delin. Lightweight Design Analysis of Automobile B-Pillar based on Orthogonal Test Method [J]. Machinery Design & Manufacture, 2021(3):97-100+105.)

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告