新能源驱动电机电磁设计与NVH

在新能源汽车蓬勃发展的当下,驱动电机作为其核心部件之一,其性能优劣直接关乎整车的性能表现及驾乘体验。对于用户而言,在挑选驱动电机时,往往会从多个维度进行综合考量,其中峰值功率与扭矩代表了电机的性能水平,效率则与车辆的续航里程紧密挂钩,而NVH(噪声、振动与舒适性)性能则直接影响着驾乘的舒适度,绝缘耐久性更是关乎车辆的安全性。本文将重点聚焦于NVH性能,深入探讨其与电机电磁设计之间的密切关联,尤其是磁钢排布和气隙对NVH的影响,旨在为电机设计提供有益参考,助力新能源汽车性能的进一步提升。

磁钢排布对NVH的影响

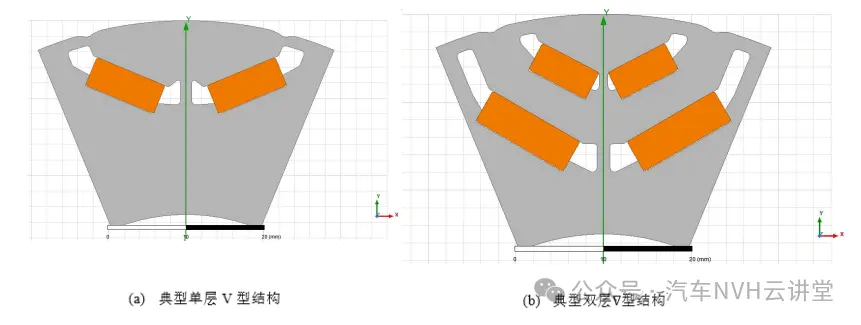

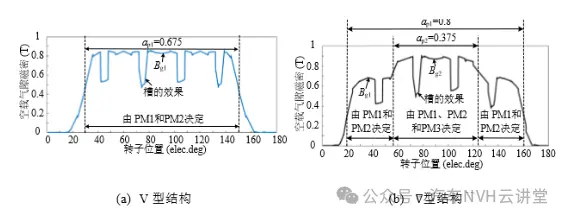

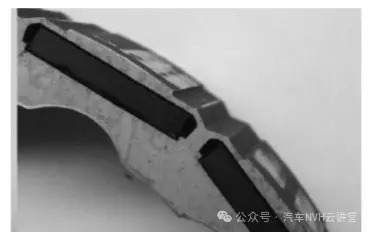

磁钢排布是电机电磁设计中的关键环节,其直接影响着电机内部的磁密分布情况。以8极48槽电机为例,常见的磁钢排布方式有单层V型和双层∇型两种结构。在单层V型内置式永磁同步电机中,空载气隙磁密呈现出一个波头的阶梯波形态,其基波气隙磁密幅值和总谐波含量主要由永磁体极弧系数ap1决定。而双层∇型内置式永磁同步电机的空载气隙磁密则呈现出两个波头的阶梯波,基波气隙磁密幅值和总谐波含量则由极弧系数ap1和ap2共同决定。

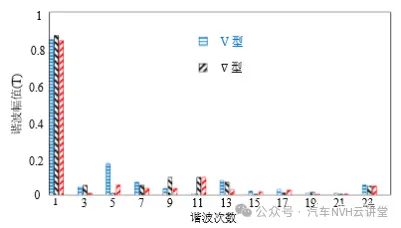

从多电平阶梯波的原理来看,阶梯波的台阶数量越多,其波形中所含的谐波含量越小,正弦度也越好。这一点在电机磁密波形中同样适用。通过对比两种磁钢排布方式的谐波情况,可以发现双层∇型磁钢排布的谐波(如5次、7次谐波)明显优于单层V型排布。谐波含量的降低意味着电机运转过程中产生的噪声和振动也会相应减少,因此在NVH性能方面,双层∇型磁钢排布通常优于单层V型排布。

气隙与NVH的关系

为了提高电机的功率密度,电机设计往往倾向于采用更小的气隙。这是因为随着气隙的增大,空气磁导率较低,磁路磁阻也会随之增大,导致磁力线通过能力减弱。此外,在切向结构的永磁同步电机中,转轴侧永磁体端部存在较大的漏磁,气隙长度的增加也会导致漏磁的增加。这两方面因素均会导致电机性能的下降,即电机功率密度的降低。

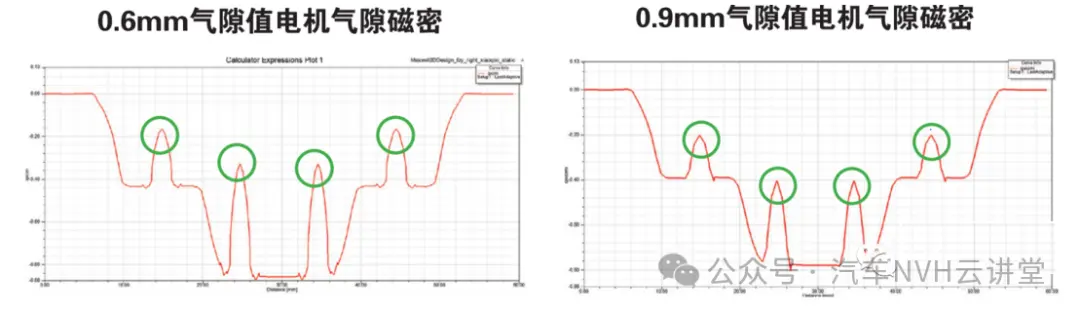

然而,小气隙电机在带来更高功率密度的同时,也会产生更明显的电磁噪音。这是因为在电机工作过程中,定子与转子之间的电磁力作用,包括切向的旋转扭矩和径向的电磁力,是电机运转的主要驱动力。其中,径向电磁力是导致定子产生振动并辐射噪音的主要因素。通过增大气隙,可以有效减小气隙磁场的谐波分量,降低径向力谐波,从而实现噪音的优化。例如,对于同一款电机,0.9mm气隙电机的气隙磁密谐波分量较0.6mm气隙电机小,有利于降低电机径向力波动,减少电机径向振动,进而改善电机的NVH表现。但需要注意的是,增大气隙后,电机的电磁性能也会有所下降,因此在实际设计中,除非是迫不得已,一般不会采用调整气隙长度的方式来提高NVH性能。

除此之外,在定子或者转子上开槽也是通过改变气隙来提高NVH性能的一种常见方法。通过在转子上开槽,可以降低气隙磁密,从而提高NVH性能。虽然这种方案同样会导致电机性能的下降,但相较于直接增加气隙,其对性能的影响相对较小。因此,定转子上开槽是一种较为实用的解决NVH问题的方案,尤其是在对转子影响较小且改制较为方便的情况下。

总结

通过对磁钢排布和气隙对电机NVH影响的分析,我们可以看到,在电驱开发的前期过程中,磁钢分布的设计至关重要。如果磁钢layout没有设计好,后续的NVH优化将会面临很大的挑战,因为磁钢layout涉及冲片,这种制作周期较长,十分影响项目的进度。因此,在项目初期,就应该投入足够的精力,通过深入研究和反复优化,找到最优的磁钢layout方案,为后续的电机开发奠定坚实的基础。

同时,气隙的设计也需要在性能与NVH之间找到一个平衡点。在追求高功率密度的同时,不能忽视电磁噪音对驾乘舒适度的影响。通过合理调整气隙大小以及采用定转子开槽等措施,可以在一定程度上改善电机的NVH性能,但也要充分考虑到这些调整对电机电磁性能的影响。

总之,电机的NVH性能优化是一个系统工程,需要从电磁设计的多个方面入手,综合考虑各种因素,通过精细化的设计和优化,才能打造出既性能卓越又舒适安静的新能源驱动电机,为新能源汽车的发展提供有力支撑。

- 下一篇:新能源汽车如何防止制动踏板失效

- 上一篇:R10规定的车辆窄带电磁辐射测量方法

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告