纯电动车电机悬置选型与布置要点解析

在电动车领域,电机作为核心动力源,其特性与传统内燃机截然不同,这对悬置系统的选型与布置提出了新的要求。本文将深入探讨电机悬置的选型要点、布置方式及其对电动车性能的影响。

一、电机特性对悬置系统的影响

扭矩大但激励小

电机在运行过程中,虽然振动激励较小,但其输出的扭矩却相当大。这意味着电机动力总成对悬置系统的隔振能力要求相对较低,但悬置必须能够承受较大的扭矩传递。电机的峰值扭矩可能在整个恒扭矩区间内随时出现,这就要求悬置系统具备足够的强度和刚度,以确保在不同工况下都能稳定地传递扭矩,避免因悬置失效导致动力中断或车辆失控。

扭矩变动迅速

电机在各种瞬态工况下,如Tip-in(快速踩油门)、Tip-out(快速松油门)、急加速/减速、倒挡等,其扭矩的变动非常迅速。这种快速变化的扭矩会导致悬置系统承受激励幅值较大且快速变化的载荷。例如,在急加速时,电机迅速输出大扭矩,悬置系统需要在短时间内适应这种载荷变化,以保持车辆的稳定性和舒适性。这种频繁且剧烈的载荷变化,使得悬置系统绝大部分时间内都工作在非线性段,这对悬置材料的性能和结构设计提出了更高的要求。

二、电机悬置选型的特殊性

与内燃机悬置的差异

由于电机的上述特性,电机悬置的选型往往不能直接借用内燃机的传统橡胶悬置、液阻悬置。传统橡胶悬置虽然工艺成熟、成本较低,但其刚度相对较低,难以满足电机大扭矩传递的需求。液阻悬置虽然隔振效果好,但在应对电机快速变化的载荷时,其响应速度可能不够理想,且成本相对较高。

圆柱形衬套式悬置的优势

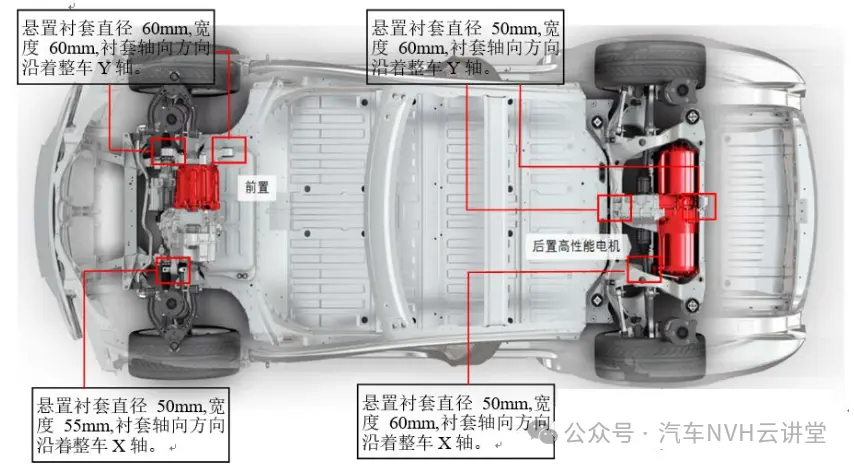

基于电机的特性,工艺简单、可靠性高、价格便宜且能提供较大刚度的圆柱形衬套式悬置尤其适合电机悬置。橡胶衬套式悬置一般设计为接近实心的结构,以便更好地应对较大的交变载荷。这种结构能够在电机输出大扭矩时,提供足够的刚度来支撑动力总成,同时也能在电机振动激励较小时,保持良好的隔振性能。此外,圆柱形衬套式悬置的制造工艺相对简单,质量控制较为容易,有利于降低成本和提高生产效率。

三、电机悬置的布置方式

Z向高度差小的挑战

电动车电机前后两侧的悬置Z向高度差相较传统内燃机动力总成小得多,这使得不能采用类似于横置动力总成的防扭拉杆结构来承受电机动力总成的纵向作用力/力矩。因此,电机动力总成的Z向既要承担垂向载荷,也需要抵抗电机在旋转方向的扭矩。这就要求悬置系统在Z向具有足够的刚度和强度,以保证电机动力总成的稳定性和车辆的操控性。

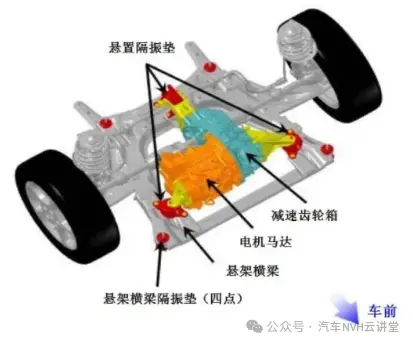

基于质心布置方式的优势

电动车悬置系统通常采用基于质心布置方式。这种方式一般使用3点式悬置布置,简单高效。3点式悬置布置的原则是在俯视图上,电动动力总成的质心要落在三个悬置的弹性中心构成的三角形区域内,并且尽可能地位于三角形的中心。这种布置方式能够较好地平衡动力总成的载荷,提高车辆的稳定性和操控性。同时,由于悬置数量较少,系统的复杂度和成本也相对较低。

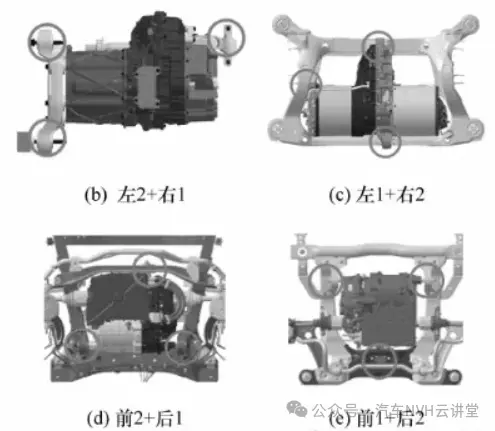

不同布置形式的优缺点

在实际工程应用中,常见的3点式悬置布置形式有左前+右前+后的布置形式和左前+左后+右的布置形式。左前+右前+后的布置方案结构紧凑,具有更加优秀的抗扭能力,在急转弯工况下也有更加优秀的表现。这种布置形式的悬置主动端支撑和悬置衬套为一体结构,具有非常高的模态,更加适合为电动车全新开发的底盘副车架。而左前+左后+右的布置形式适用于对传统燃油车的电动化改造,悬置的支撑比较长,具有良好的工艺性,但此种结构NVH性能一般,主要表现为抗扭能力较差,悬置主动端支撑的模态较低。且空调压缩机往往也放置在该悬置支撑上,更加恶化NVH性能表现。

四、结语

电机悬置的选型与布置是电动车设计中的关键环节,其性能直接影响到车辆的动力传递效率、稳定性和舒适性。通过对电机特性的深入分析,选择合适的悬置类型和布置方式,能够有效提升电动车的整体性能,为消费者提供更加优质的驾驶体验。未来,随着电动车技术的不断发展,电机悬置的设计也将不断优化,以满足更高的性能要求和更复杂的工况需求。

最新资讯

-

广汽神行数据仿真平台获A+级AI智驾仿真工具

2025-04-01 09:28

-

ECU的车规级试验:DV试验(十一:EMC标准及

2025-04-01 09:27

-

8岁以下儿童不用安全座椅,违法!

2025-04-01 09:25

-

L3强标真的要来了?

2025-04-01 09:24

-

美国L4试点管理规则AV STEP讲了点啥?

2025-04-01 09:23

广告

广告