标准解读 | 《汽车用轮毂电机角模块关键试验方法》系列标准解读

前言:2024年11月6日,汽车用轮毂电机角模块试验方法标准《分布式驱动电动汽车转矩矢量控制试验方法》、《汽车用轮毂电机角模块冲击试验方法》、《搭载轮毂电机角模块的电动汽车道路可靠性试验方法》、《汽车用轮毂电机角模块轴耦合结构耐久性试验方法》经过编制组的努力正式发布,形成标准号为T/CSAE 378—2024、T/CSAE 377—2024、T/CSAE 376—2024、T/CSAE 375—2024的团体标准。

汽车智能化的加速发展,底盘系统正朝着机电一体化、控制集成化、智能电动化等方向不断进化。新能源汽车角模块领域取得了多项技术创新和突破,汽车用轮毂电机角模块的应用促进了试验方法标准的立项。

由吉林大学、中国第一汽车股份有限公司、东风汽车集团有限公司研发总院、中汽研汽车检验中心(天津)有限公司等20家科研院校和公司作为起草单位制定了标准号为T/CSAE 378—2024、T/CSAE 377—2024的团体标准;由中汽研汽车检验中心(天津)有限公司、厦门金龙联合汽车工业有限公司、吉林大学、东南大学、中国第一汽车股份集团公司、东风汽车集团有限公司研发总院等21家科研院校和公司作为起草单位制定了标准号为T/CSAE 376—2024的团体标准;由中汽研汽车检验中心(天津)有限公司、厦门金龙联合汽车工业有限公司、吉林大学、东南大学、中国第一汽车股份集团公司、东风汽车集团有限公司研发总院等17家科研院校和公司作为起草单位制定了标准号为T/CSAE 375—2024的团体标准,它汇聚了车企、高等院校以及测试检验、终端制造等多个行业企业和机构的集体智慧。

最终的标准主要包含三个部分的主题内容:试验条件、试验方法以及试验报告。

在定义标准《分布式驱动电动汽车转矩矢量控制试验方法》时,对试验条件进行规定,无特殊规定时,温度在-40~40℃;相对湿度小于95%;海拔不超过1000m;试验时不应有雾、雨、雪或雹,瞬时风速不大于5m/s。

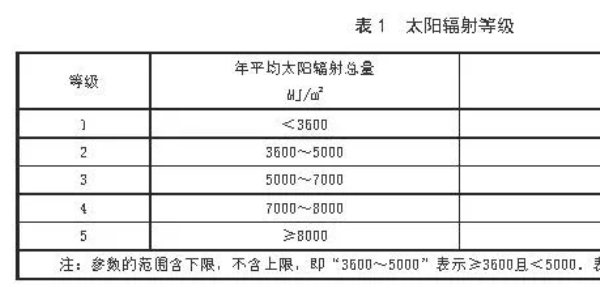

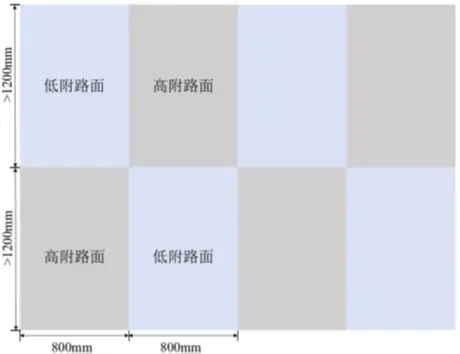

试验场地应满足下列相关条件:应为坚硬而清洁的路面,不平度无突变,非坡道测试场地任意方向的坡度应不大于1%,坡道测试场地应具有10%、15%、20%坡度的标准试验道路。路面具体类型应符合对应试验方法中的相关描述;应具有附着系数大于0.8 的高附着系数路面,如:干沥青路面或干水泥路面等;附着系数在0.2 至0.4 之间的低附着系数路面,如:压实雪路面或瓷砖路面等;附着系数小于0.2 的极低附着系数路面,如冰面或洒水的湿瓷砖路面;应具有单一路面、对开路面、对接路面及棋盘路面,由高附着系数路面及低附着系数路面如棋盘状均匀间隔排布而成。

图1:高低附棋盘路面排布示意图

试验包括低速大转角机动性试验、对接路面加速试验、对开及棋盘路面原地起步加速试验、车辆脱困试验、弯道加速试验、双移线变道试验。

低速大转角机动性试验步骤如下:a将分布式驱动电动汽车静止在水平高附路面上,固定方向盘转角分别为左、右最大方向盘转角限值;b缓慢调整加速踏板开度,使车辆稳定维持(10±1)km/h 的纵向速度,方向盘转角始终保持不变;c按a、b分别进行三组试验;d以各驱动电机等扭矩分配的控制方式,按照试验步骤a、b再次完成三组试验,作为对照组。

对接路面加速试验步骤如下:a将分布式驱动电动汽车静止在水平路面上,驾驶员踩下加速踏板,使车辆直线加速;b在车辆通过不同附着系数路面对接点时,保证加速踏板被完全踩下;c试验过程中,驾驶员可通过方向盘干预,维持车辆始终保持在车道内直线行驶,但方向盘最大修正角度不应超过45°,否则该次试验无效;d按a、b、c分别进行三组试验。

对开及棋盘路面原地起步加速试验包括水平对开路面原地起步加速试验、对开坡道原地起步加速试验、棋盘路原地起步加速试验。

车辆脱困试验步骤如下:a将分布式驱动电动汽车静止在水平路面上,分别依次使单轮、双轮(包含单轴、单侧及对角车轮)、三轮放置于滑轮组上;b允许驾驶员对加速踏板开度进行动态调整,期间方向盘转角应保持在±5°以内。从加速踏板开度发生变化到各车轮均完全脱离滑轮组之间的时间记录为车辆脱困时间,若单次脱困时间超过10 s,则该次脱困试验失败;c若各车轮垂向载荷分布均匀,相互间偏差在±10%整车质量对应的载荷以内,则每种滑轮组布置方式仅完成其中任意一种方案即可,如:单轮滑轮组试验仅针对某一车轮进行测试;若各车轮垂向载荷间偏差超过±10%整车质量对应的载荷,则每种滑轮组布置方式的全部方案均应进行试验,如:单轮滑轮组试验须对全部四个车轮分别进行测试;d按a、b、c分别进行四组试验。

弯道加速试验包括均一路面弯道加速试验和对开路面弯道加速试验。双移线变道试验则按照以下步骤进行试验:a按规定行驶方向,车辆驶入测试区,规定离开第1 段及进入第5 段的车速平均值,为顺利通过本测试规程的最高车速。b可选用以下两种加速踏板开度控制方法之一:在整个测试过程中加速踏板开度尽量保持稳定。如果有必要,可以进行预试验以确定踏板开度;在测试中也可采用任何加速踏板开度。c按a、b分别进行四组试验。试验完成后对数据进行处理。

试验仪器应符合GB/T 12534—1990中3.5试验仪器、设备的规定,测量范围及最大误差应满足要求。

本标准的意义在于建立统一的试验方法,使得角模块在汽车上的应用更加安全可靠,同时与其他汽车底盘集成研究者能够进行无障碍交流。

在定义标准《汽车用轮毂电机角模块冲击试验方法》时,对试验条件进行规定,无特殊规定时,温度在0℃~40℃;相对湿度为20%~85%;气压为86kPa~106kPa。

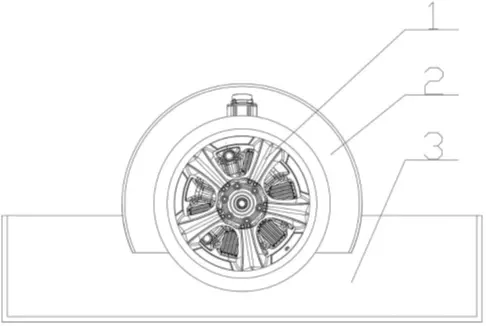

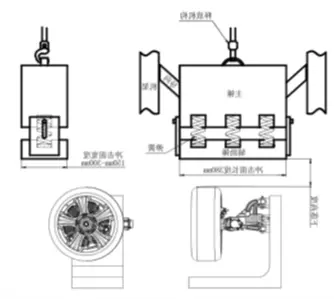

冲击试验包括碎石冲击、路沿碰撞、机械冲击、连续变幅变频冲击。碎石冲击,轮罩尺寸应根据轮胎轮辋型号与实际车辆保持一致,角模块与轮罩相对位置应与实车在整备质量落地状态下的相对位置保持一致。角模块与碎石相对距离与实车在整备质量状态下下陷的深度保持一致;试验前碎石应充满容器。试验用碎石应为被水冲蚀的道路碎石,等效直径应在9.53mm~15.86mm 之间,不应使用碎裂的石灰岩或岩石;由于在重复撞击后,碎石会变钝,或碎裂。每月应随机取容器内30%碎石进行随机检查,若随机检查的碎石中不符合等效直径的碎石占比超过所取出碎石的10%,则应更换容器内全部碎石。

图2:碎石冲击试验装置安装示意图

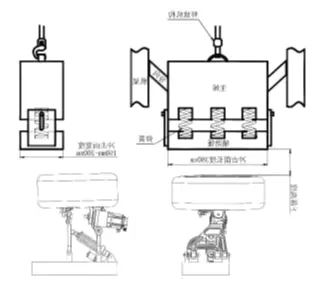

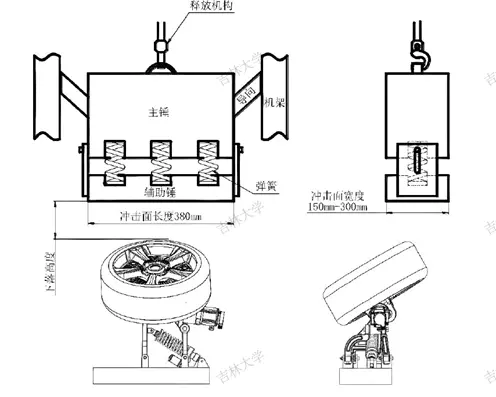

路沿碰撞,路沿碰撞试验应包括纵向路沿碰撞试验、横向路沿碰撞试验、30°车轮转角路沿碰撞试验,每项试验应采用全新的角模块。

图3:纵横向碰撞路沿试验装置示意图

图4:30°车轮转角碰撞路沿试验装置示意图

机械冲击,试验时在被测样品3个轴的正负方向上施加半正弦波形冲击脉冲,每个方向施加冲击次数10次,每次间隔10 s,角模块转向角度设置0°、5°、15°,各进行一次试验,外观查验与性能测试都合格则为机械冲击试验合格。连续变幅变频冲击,将角模块通过夹具固定在连续变幅冲击试验机上,将最大驱动力加速至50 km/h,并在50 km/h 速度下维持60 s;之后最大制动力制动至0 km/h,并在0 km/h 速度下维持60 s,同时,角模块的车轮以2°/s的速度转向,转角范围为15°至-15°,转向的目标转角与实际转角偏差不超过1°,且试验时间不小于2 h。

碎石冲击试验、路沿碰撞试验、机械冲击试验、连续变幅变频冲击试验均合格,则视为通过冲击试验,任何一项试验不合格视为未通过冲击试验。

试验报告应至少包括:前言,说明试验任务的来源;试验依据;试验目的;试验对象:说明被测角模块系统的主要参数,并附加图形、照片及必要的说明;试验设备及仪表:应写明主要设备及仪表的名称、厂家、型号、精度及其他基本参数,以及标定日期及测量部位;试验条件与标准不同之处;试验结果:包括碎石冲击试验结果、路沿碰撞试验结果、机械冲击试验结果、连续变幅变频冲击试验结果及冲击试验最终结果。

在定义标准《搭载轮毂电机角模块的电动汽车道路可靠性试验方法》时,对试验条件进行规定,无特殊要求时,应在温度为-10℃~40℃;相对湿度为20%~85%;气压为86kPa~106kPa下进行。

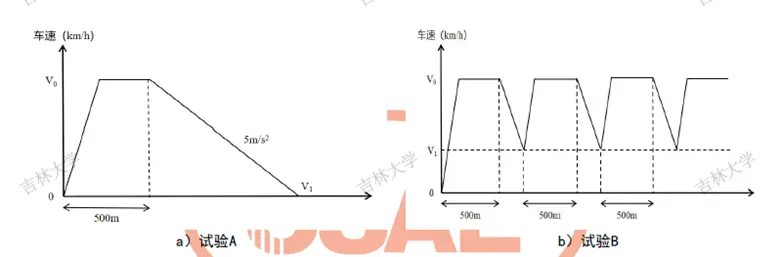

试验车辆按照GB/T 12534确定的方法对试验车辆进行配载,在公共道路及封闭的汽车试验场道路进行试验。在对车辆进行磨合后,进行整车性能试验、行驶可靠性试验、转向可靠性试验、制动可靠性试验以及结束试验后对车辆进行检查。行驶可靠性试验包括公共道路试验和汽车试验场试验,试验车辆应在公共道路的城市道路、一般道路和山路进行行驶试验以及在汽车试验场的高速环道、强化耐久路、标准坡道、涉水池、泥浆池进行试验,且明确试验车辆的里程分配和车辆配载。转向可靠性试验包括8字转向和原地转向试验。试验检查包括检查轮胎的磨损程度(或偏磨情况);轮毂电机角模块的异响、噪音;轮毂电机角模块的密封性;轮毂电机角模块的绝缘性和耐压性;轮毂电机角模块零部件的结构完整性。在上述试验结束后,保证安全的前提下,进行连续制动试验,连续制动试验共包含30次连续的制动操作,分为试验A和试验B,具体见图2所示,当试验车辆出现重大故障后,应终止试验。

图5 连续指定试验过程

在定义标准《汽车用轮毂电机角模块轴耦合结构耐久性试验方法》时,对试验条件进行规定,无特殊要求时,试验条件要求温度在-10℃~40℃;相对湿度为20%~85%;气压为86kPa~106kPa。试验样品为轮毂电机角模块,对试验样品安装完毕后,选择不同路面采集数据,并规定采集数据需要符合以下要求:

a)每一种路面全程连续采集;

b) 每一种路面采集不少于3 次,各次数据的平均值相对误差不超过5%;

c) 采样频率不低于100 Hz。

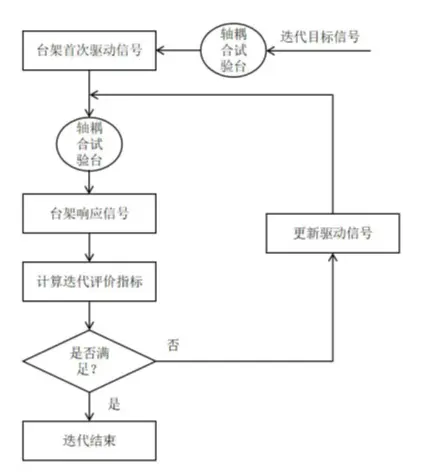

基于试验输入数据,进行台架数据迭代,获取台架驱动文件。

图6:台架数据迭代主要过程

在进行试验时按照规定步骤,其中注意试验运行后,每2h停止一次,检查试验样件情况并进行记录,试验过程中,如发现相关故障,应根据QC/T34及QC/T893对试验过程中出现的故障进行记录。

试验终止分为正常终止条件和非正常终止条件,正常终止条件为:①直驱型轮毂电机角模块总循环次数达到2500次,总试验时长大于等于120h;②减速型轮毂电机角模块总循环次数达到3000次,总试验时长大于等于180h。非正常终止条件为:试验过程中如试验样品出现严重故障,即通过简单修复不可恢复正常状态,无需更换备件或零部件,试验终止,结果不合格。

我们相信,在标准背后,更多科研人员将会对角模块进行更加深入研究,推动汽车底盘向集成化、智能化发展,推动汽车角模块的进步。

诚然,标准内容无法覆盖所有细节,研究者们可基于标准主体,进行不断实践、探索。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告