MTS基于车辆数字模型的试验开发工具包,引领车辆开发新时代创新

在当今车辆开发日新月异的背景下,MTS作为车辆测试行业和控制技术领域的长期可靠伙伴,正以前所未有的创新力,引领着开发工具的深刻变革。我们深知,客户的每一个需求,都是激励我们前行的动力。面对车辆开发中的三大核心挑战:传统试验验证方式难以契合设计部门在市场驱动下的新要求、传统测试产品如何顺应当前车辆开发变革的浪潮、以及对ADAM/Car车辆数字模型精度的持续忧虑,MTS深入剖析并精准把握了客户的迫切需求: OEM客户亟需一套高效的开发工具包,实现数字模型与物理验证之间的无缝衔接,探索出紧跟时代步伐的新方法,从而加速开发与验证的进程。

为此,我们提供切实可行的解决方案---基于车辆数字模型的台架试验加速开发工具包,包括:mHIL硬件在环:实现底盘电动化控制算法的高效开发在底盘电动化控制算法领域,MTS推出了mHIL(Mechanical Hardware in the Loop)硬件在环技术。它将线控底盘子系统算法与车辆数字模型的动力学无缝结合,为子系统正向开发提供了快速迭代的利器。−从最初的建立单个商业查表类车辆数字模型和物理台架的交互,到如今覆盖几乎所有查表类车辆数字商业模型(ASM、CarSim、CarMaker、Vedyna),mHIL不断进化,满足了客户多样化的需求。−从最初基于四个悬架被动减震器的mHIL原型到覆盖横向动力学的转向mHIL、2自由度垂向动力学1/4 悬架带车身控制主动悬架mHIL、准静态和动态K&C mHIL,甚至迭代式轮胎mHIL。−我们持续优化模型和台架之间的通讯方式,从EtherCAT到最优最快的反射内存通讯。−我们实现了将MTS K&C车辆动力学特性参数直接导入数字模型。2024年MTS中国系统集成工程师与国内知名OEM客户紧密合作,帮助其建立了基于最新实时仿真平台和车辆模型的硬件在环能力(mHIL),创建了基于GBT6323-2014完整7大类操稳工况的交互式mHIL自动化试验,包括驾驶员在环的转向回正、基于CG加速要求自动化的转向角阶跃和脉冲等,为车辆开发提供了有力支持。 2025年我们将持续与国内客户合作进行以下开发:−实现基于符合人类前庭神经对运动-视觉-听力滞后时间要求(50ms以内),多个动力学mHIL系统联合运行的底盘联调,满足OEM对试验室级底盘预调教要求,且符合智能驾驶对底盘域控方面的期望。−如何在单个mHIL系统上(如转向或可变阻尼减震器CDC),为实现试验室级底盘预调教而对商业车辆数字模型进行用户关联方面的探索,以及为了能在mHIL平台上引入试车场驾驶感受而做的模型关联或调教。

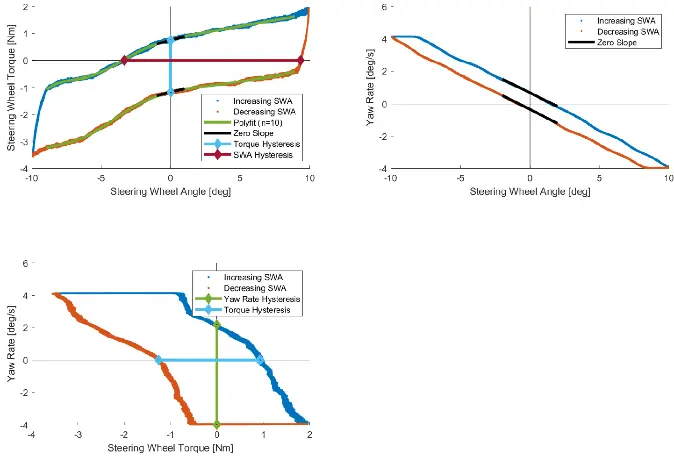

图1: mHIL标准报告 转向中心区On Center操作稳定性试验评价

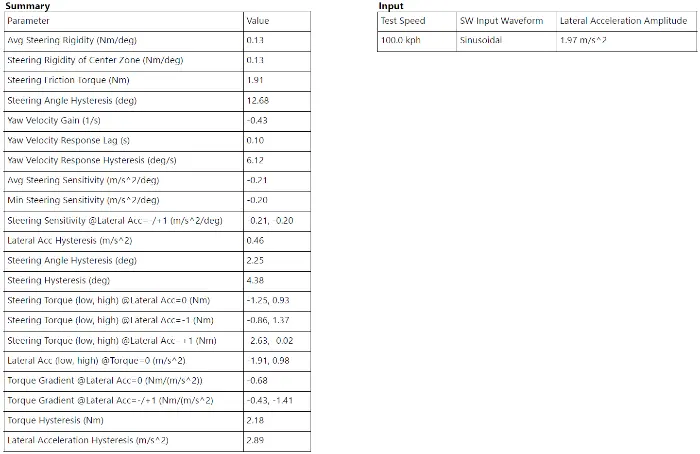

图2: 5轴转向mHIL,对于同样角阶跃,K&C数据影响-SWB可变转向比影响-综合完整条件下数据对比

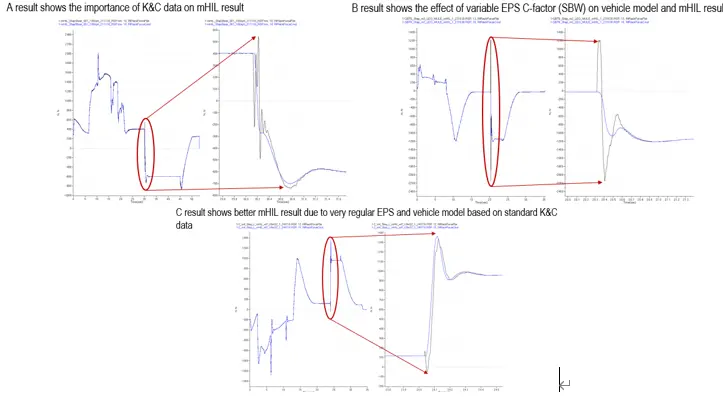

图3: 四角减震器mHIL,粗糙路面输入的系统跟随和PSD,适合舒适性评价

HSRC w/RestBus带残余总线模拟的混合系统响应集合:底盘电动化可靠性验证的得力助手

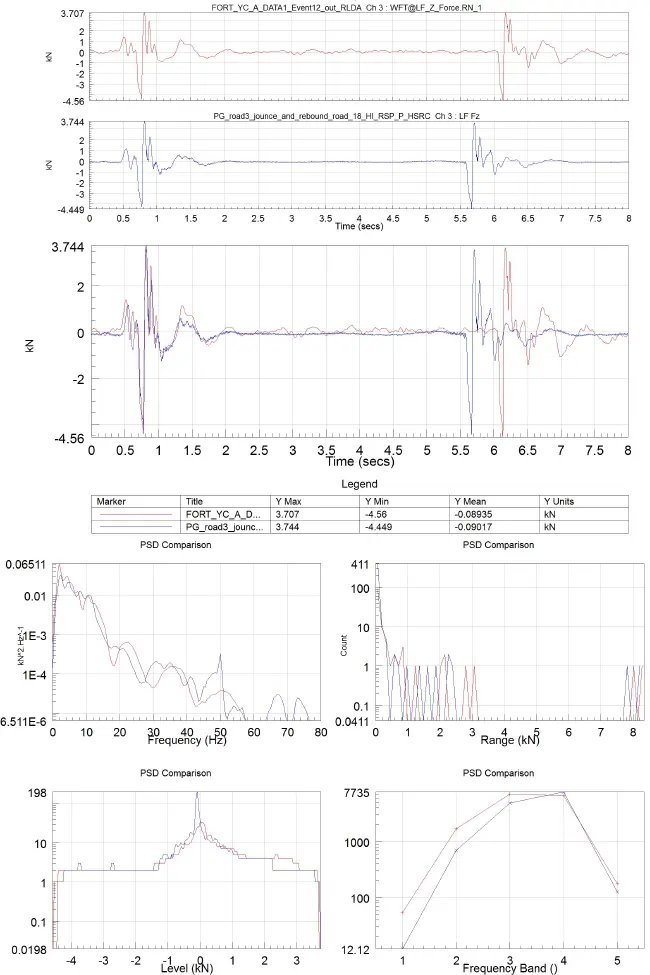

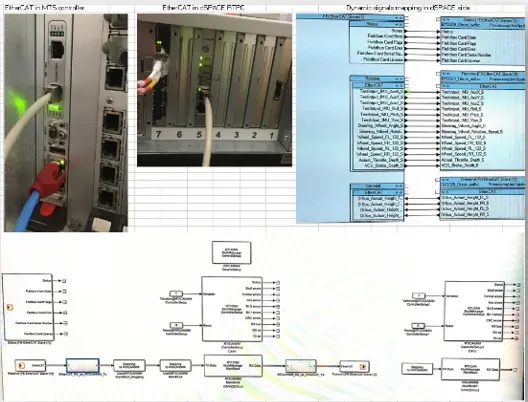

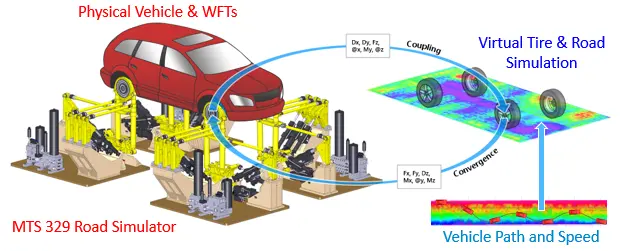

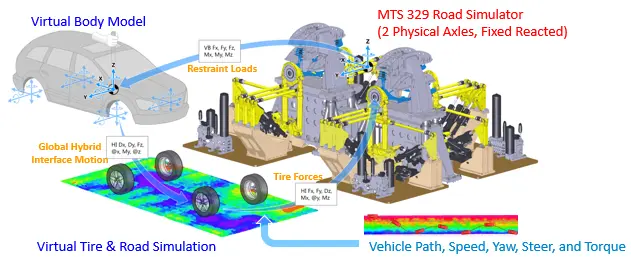

在底盘电动化和车身结构可靠性验证方面,历经十余年持续研发,经过两代产品的发展,MTS最新开发出了基于试车场数字路面和商业化轮胎模型,实现主动/半主动悬架ECU与MTS系统之间通讯,带RestBus残余总线模拟的生成式迭代技术 – HSRC with RestBus(Hybrid System Response Convergence)。这个全新的解决方案,解决了以下行业痛点:−传统的试车场载荷采集不但周期长,有时所采数据也不完全符合现状。−传统的物理建模的车辆数字模型无法对电控或者线控底盘进行有效建模,无法关联车辆运动和主动系统。−无法用实际试车来代替室内试验,因为不能保持最新版底盘电动化或线控化ECU策略更新。而与底盘电动化需求相契合的HSRC w/RestBus混合试验技术,在本地化方面具有以下独特优势:−为处在底盘电动化大潮中的国内主机厂,在整车台架上对日新月异的电控悬架策略进行可靠验证提供解决方案。 −源于客户在开发首款半主动悬架时的需求,我们将RestBus引入已有的HSRC,实现了在传统329整车试验中激活悬架ECU。−从第一代集成于RPC Pro,使用复杂传递函数设置的HSRC模型,到当下RPC Connect v3.0的交互式图形界面(集成车辆参数、轮胎模型传递函数设置向导、HSRC模型/虚拟悬架/虚拟车身引导传递函数设置向导等),极大简化了用户设置过程。−从HSRC仅支持浮动车身的整车试验发展到包括整车浮动模式、4个角固定反力前后桥同时试验模式、2角固定反力三模式单桥车桥试验模式(物理后桥+虚拟前桥、物理前桥+虚拟后桥、前后均为虚拟桥的3种模式)。−对数字轮胎模型的支持: 从初代F-Tire到CD-Tire和F-Tire,再到RPC Connect最新版本兼容市场上的主流轮胎模型;集中支持F-Tire,从F-Tire标准模型,扩展到F-Tire HiL模型(实时版本),显著提高了混合迭代的效率。同时由于所有轮胎模型的建模参数均来自于MTS Flat-Trac CT六分力试验台架,便于我们帮助客户梳理不同轮胎模型和版本选项。 图4: HSRC vs RLDA数据比对:Pothole坑洼路 – 纵向和垂向载荷

图4: HSRC vs RLDA数据比对:Pothole坑洼路 – 纵向和垂向载荷  图5: RestBus残余总线参与的迭代控制

图5: RestBus残余总线参与的迭代控制  图6: 整车HSRC™ : 4-角 浮动车身整车试验模式

图6: 整车HSRC™ : 4-角 浮动车身整车试验模式

图7: 整车HSRC™ : 4-角 固定反力前后桥同时试验模式

图8: 整车HSRC, 2角固定反力三种模式单车桥试验模式

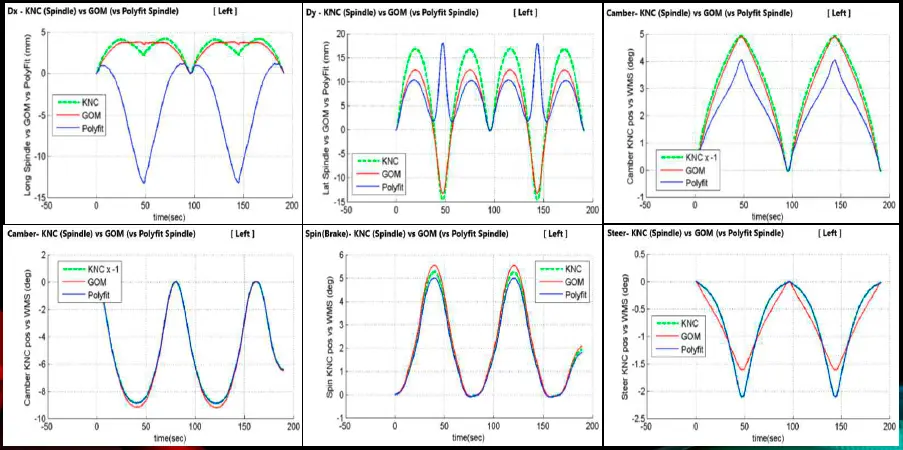

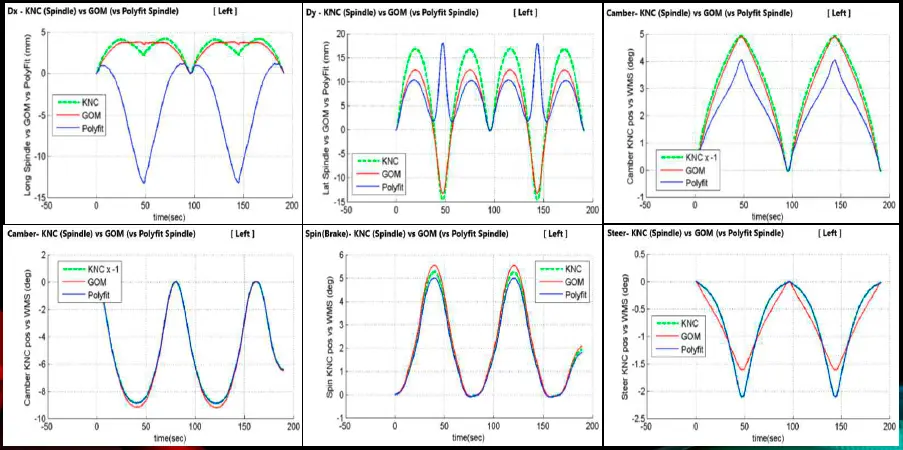

VPG和整车模型载荷提取支持工具:传统工具的创新应用MTS在传统的可靠性验证领域拥有绝对数量的整车329轴耦合道路模拟试验台架,绝大部分客户仍然面临着传统底盘和车辆的可靠性验证需求,比如对于不需要正向开发的车型、引进车辆异地生产或车辆轻量化的可靠性验证。在这些案例中,基于车辆数字模型实现试验载荷的提取不失为一种长期有效的方式。 针对开篇谈及的第三个挑战,MTS凭借着完整的车辆开发测试产品(包括329、K&C和轮胎测试设备等)以及丰富的客户资源和应用经验,综合不同客户对物理建模车辆数字模型的关注以及提取载荷在台架迭代试验中的应用反馈,形成了一套独特的基于329桥试验台架与车辆模型进行物理关联的技术,并以试验咨询的服务产品方式呈现给客户。−针对车辆数字模型无法直接导入K&C底盘参数的问题,基于MTS K&C测量台架程序,我们在329桥试验台架上复现了K&C试验。其目的并非取代传统K&C台架(其精度329 K&C功能无法比拟),而是考虑到多数OEM客户缺乏K&C测量台架和动态设备,需要在静态K&C参数基础上,通过比对车桥动态参数(如系统阻尼和动刚度)来进行模型关联。−我们基于329台架的输入耦合特性,考虑模型对路面不平高频载荷的敏感方向,有效选择并定义与模型动态关联的加载方向、台架与模型的结合点信号类型、频带以及加载工况类型等细节,为客户搭建起CAE与试验验证之间的沟通桥梁。−我们目前正在探索如何将MTS 329虚拟试验台架应用于物理建模整车数字模型(ADAMS/Car)来进行载荷数据比对,比如基于上一代产品的轴头六分力信号,通过虚拟迭代关联新旧两版数字模型,来量化车辆硬点上的载荷差异。  图9: K&C测试VVT垂向同步加载,车轮中心运动比对,GOM光学测量vs K&C车轮运动测量系统vs 329多项式拟合结果

图9: K&C测试VVT垂向同步加载,车轮中心运动比对,GOM光学测量vs K&C车轮运动测量系统vs 329多项式拟合结果

图10: 纵向动态力关联,载荷和频率示例

MTS的每一次投入和创新,都源于客户的需求和驱动。我们持续深耕车辆测试领域,以更加创新、高效的产品和本地化服务,推动测试技术的进步,期待与广大中国合作伙伴携手,共同应对未来的挑战, 为中国汽车行业的发展贡献智慧和力量!

本文作者介绍李明本科毕业于上海大学机械学院,同济大学汽车学院试验技术专业硕士。拥有8年在知名主机厂从事产品验证和试验工作的经历。2012年初加入MTS公司,担任高级系统集成工程师一职,负责MTS各种地面车辆试验系统的应用、培训及试验咨询工作。在道路模拟系统、车辆动力学测量系统试验,硬件在环混合仿真、基于数值耐久的模型标定应用等方面积累了深厚的经验,是MTS地面车辆全球试验咨询及系统集成专家组重要成员。

编辑推荐

最新资讯

-

imc/GRAS/AP首次联袂亮相ATE India 盛会

2025-04-11 13:49

-

GB/T 31486-2024 与 GB/T 31484-2015 修改

2025-04-11 13:48

-

标准介绍丨ASAM ARTI 运行实时接口

2025-04-11 10:29

-

自动驾驶中基于深度学习的雷达与视觉融合用

2025-04-11 10:25

-

标准研究丨《汽车开闭件性能要求和试验方法

2025-04-11 10:24

广告

广告