AEC-Q200标准对无源器件的要求

1.什么是AEC-Q200

2.AEC-Q200的等级&适用范围

3.AEC-Q200的测试项目

1.什么是AEC-Q200

汽车电子协会AEC(Automotive Electronics Council)于1994年创立,该组织以美国三大汽车厂家(克莱斯勒、福特和通用汽车)为中心,并有博世、麦格纳、马瑞利等大型电子零部件厂家参与。

汽车电子协会AEC制定了一系列的车用电子零部件的标准,特别是AEC的元件技术委员会(AEC Component Technical Committee)负责制定电子零部件的可靠性和认证基准。AEC-Q200是汽车电子协会AEC为“无源元器件”制定的车规级标准规则。

AEC-Q200定义了无源电子器件的最低应力测试认证要求和参考测试条件。当前最新版本为2023年3月20日发布的AEC-Q200-E版本。

无源元器件在电路中只需要输入信号,不需要外加电源就能正常工作。常见的无源元器件包括电阻器、电容器、电感器、变压器、继电器等。 无源元器件不能放大信号,但可以改变信号的特性,如降低电流(电阻器)、影响交流信号的相位(电容器和电感器)等。

2.AEC-Q200的等级&适用范围

各零部件的使用场所不同,对应的适用温度范围也不同。根据产品的使用温度范围,AEC-Q200标准被区分为0~4五个等级,等级数越低,耐温能力越强。

等级温度范围℃无源器件类型典型应用部位低温高温0-50150扁平芯片陶瓷电阻器、X8R陶瓷电容器所有安装部位1-40125网络电容器、电阻器、电感、变压器、热敏电阻、共鸣器、晶体和变阻器发动机舱的大部分2-40105铝电解电容器乘客舱的高温部分3-4085薄膜电容器、铁氧体、R/R-C网络和可调电容器乘客舱的大部分4070非汽车用

车用元器件的最低环境温度范围为-40℃~80℃。

在AEC-Q200的D版之前,规定了两种不同的温度循环试验:温度循环(试验4)和热冲击(试验16)。D版中删除了热冲击试验,认为温度循环试验产生了足够的热应力,因为:

(a)与热冲击试验相比,温度循环在低温到高温之间需要相对较快的过渡时间,最大为1分钟;

(b)温度循环需要更多的循环。

要使汽车在恶劣的环境下也安全行驶,电子元器件必须不出故障地持续正常工作。要作为符合AEC-Q200的产品投放市场,必须通过在苛刻的条件下进行的环境试验和电气试验。

作为AEC-Q200认证对象的无源元件涉及多方面,包括电容器、陶瓷电容器、铝电解电容器、薄膜电容器、微调电容器、磁性部件、 电阻器、压敏电阻器、热敏电阻器、微调电阻器、网络、晶体振子、保险丝、自复位保险丝、陶瓷谐振器等。

电阻器:用于降压、分压或分流,在一些特殊电路中用作负载、反馈、耦合、隔离等。

电容器:一种存储电能的元器件,可以阻止直流通过而允许交流通过,常用于耦合、旁路滤波、反馈、定时及振荡等电路。

电感器:也是一种储能元器件,常用于阻流、变压、耦合及与电容配合用作调谐、滤波、选频、分频等。 变压器:用于改变交流电压的装置,由铁芯和绕在铁芯上的线圈组成。

3.AEC-Q200的测试项目

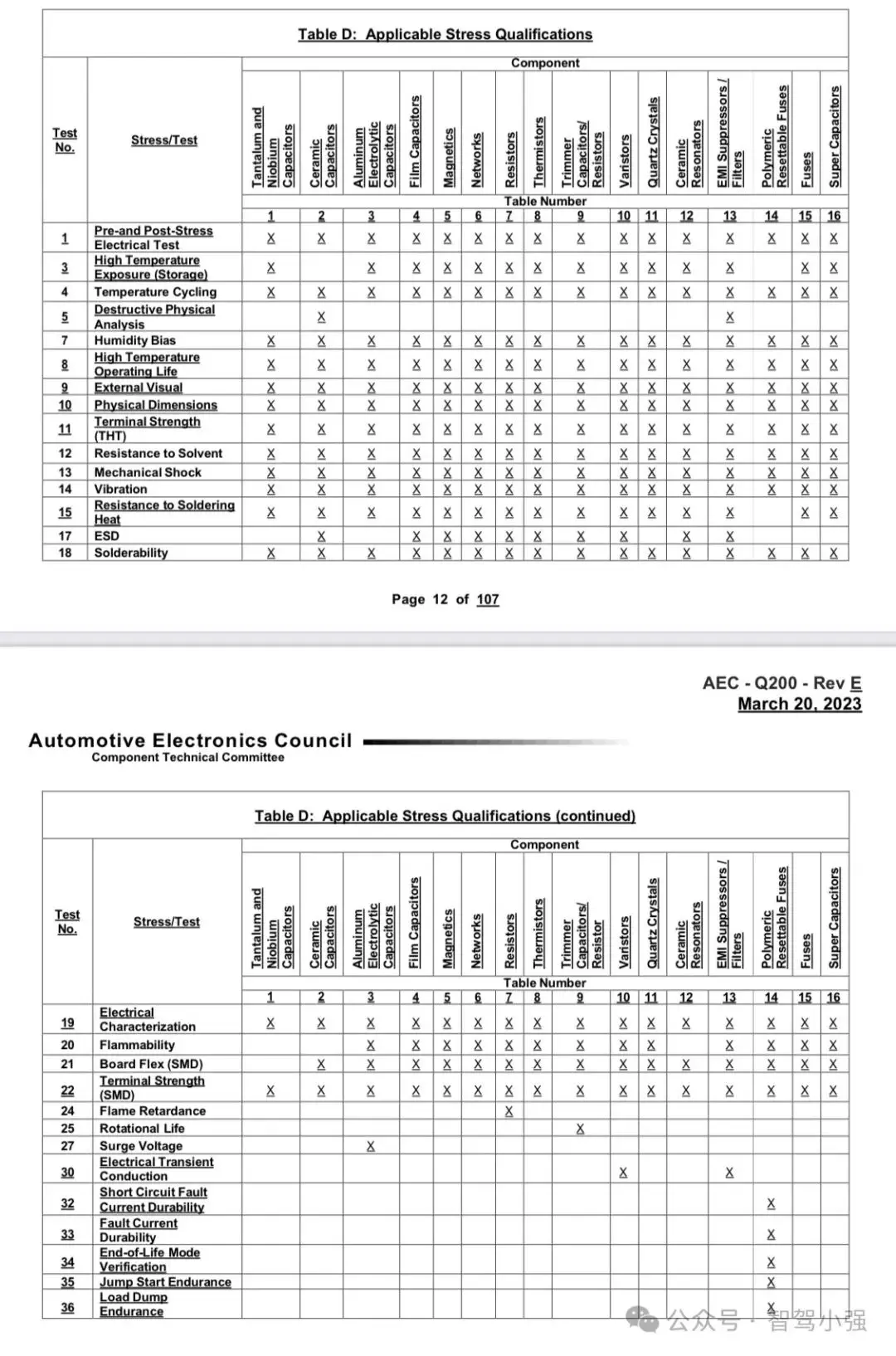

AEC-Q200定义了36项测试内容,分别是:

测试序号测试项1应力试验前后的电气特性检查3高温(耐热性)试验4温度突变试验5破坏性的物理检测7高温高湿带载试验8高温带载寿命试验9外观检查10外形尺寸11端子强度试验(THT)12耐溶剂(腐蚀性)试验13冲击试验14振动试验15焊锡耐热性试验17ESD静电放电18焊接性19电气特性20可燃性21基板固着性(SMD)22端子强度(SMD)24阻燃性25机械寿命27浪涌电压30电源线瞬态抗扰性试验32短路电流耐久性试验33故障电流耐久性试验34寿命终点的状态验证35快速启动耐受性36负载突降耐受性

AEC-Q200为每类电子元器件确定了试验项目,要进行的试验项目根据零部件的种类是引线零部件还是表面贴装零部件SMD(Surface Mount Device)而不同。此外,即使是相同的电容器、电阻器,试验项目也会因品种而不同,因此需要注意。

AEC-Q200除了AEC-Q200-REV-E这个主标准(base document)外,还有7个分标准,分别是:

AEC-Q200-001-REV-B:阻燃试验

AEC-Q200-002-REV-B:人体模型(HBM)静电放电试验

AEC-Q200-003-REV-B:梁荷载(断裂强度)试验

AEC-Q200-004-REV-A:可复位保险丝的测量程序

AEC-Q200-005-REV-A:电路板挠曲/端子粘合强度试验

AEC-Q200-006-REV-A:端子强度(SMD)/剪切应力试验

AEC-Q200-007-REV-A:电压浪涌试验

阻燃试验:

主要是评估汽车电子组件的材料在暴露于火源时的燃烧特性,包括燃烧速度、燃烧持续时间和燃烧产物等,以确保这些组件在极端的条件下(如电气短路或外部火灾)能保持安全,不会引发更大的火灾风险,从而保障乘客的生命财产安全。

HBM试验:

HBM测试是模拟人体静电放电对电子组件影响的测试。在测试中,使用标准化的电荷传递模型和波形,模拟人体通过接触或近距离放电到器件上的情况,以评估器件在不同电荷水平下的耐受能力。

HBM测试结果包括两个重要指标:放电电流和放电能量。这两个指标的数值越小,说明电子器件在面对静电放电时具有更好的抗击能力。根据测试结果,可以对产品的静电放电抗性能进行评估,并采取相应的改进措施。

梁荷载(断裂强度)试验:

该试验的主要目的是评估汽车电子元件在受到梁荷载作用下的断裂强度,即元件在特定载荷下抵抗断裂的能力。 通过该试验,可以筛选出那些无法承受规定载荷的元件,从而确保只有符合强度要求的元件才能被用于汽车电子系统中,提高整个系统的可靠性。

可复位保险丝的测量程序:

该程序提供了在AEC-Q200表14中描述的测试所需的补充信息,详细阐述了可复位保险丝的测量程序。该测量程序主要针对基于聚合物材料的正温度系数(PTC)可复位保险丝,旨在为用户提供一种与既定标准性能要求相比较的测试方法。

该试验的主要目的是确定表面安装器件(SMD)的端子和密封能否承受在电路板处理与组装过程中所产生的弯曲、挠曲及拉力。这对于确保汽车电子元件在实际应用中的可靠性和耐用性至关重要。

端子强度(SMD)/剪切应力试验:

端子强度(SMD)/剪切应力试验是专门针对汽车电子零件和子系统中使用的表面安装器件(SMD)的端子强度进行评估。主要目的是测量SMD端子的剪切应力承受能力,以确保其在汽车电子系统中应用时能够承受预期的机械应力,从而提高汽车电子系统的整体质量和耐用性。

电压浪涌试验:

电压浪涌试验的主要目的是评估电子元件在超出正常工作范围的电压条件下,能否保持性能和结构的完整性。这对于确保汽车电子系统在各种复杂条件下的可靠性至关重要,因为汽车电子系统可能受到雷击、电源切换、电磁干扰等多种因素的影响。

编辑推荐

最新资讯

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

-

中国汽研牵头的首个ITU-T国际标准正式立项

2025-04-18 17:32

-

为什么要进行汽车以太网接收测试?汽车以太

2025-04-18 17:26

-

产品手册下载 | NI 全新USB数据采集-NI mio

2025-04-18 16:39

广告

广告