丰田第二代Mirai燃料电池堆生产下线活化方法

活化指在燃料电池堆组装后利用发电装置进行发电并同时实现以下两个过程的工序:①湿润电解质以降低质子传导电阻;②清洗去除附着在催化剂表面的污染物成分。和第一代Mirai不同,通过采用全新的活化方法,丰田第二代Mirai的生产下线活化时间缩短了70%。本文分享丰田第二代Mirai燃料电池堆生产下线的快速活化方法及其性能机理。

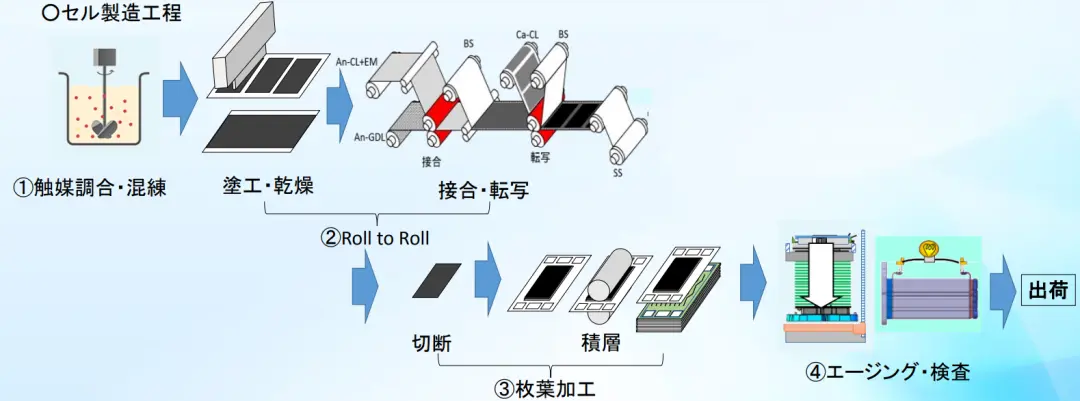

图1 燃料电池堆生产过程

在燃料电池制造过程中,存在多种导致催化剂“中毒”的成分,这些成分可能来自边框、密封件、金属基材和制造设备等。因此,车用燃料电池堆在组装下线后通常性能较低,需要通过活化步骤来“激活”电堆的最大性能。活化后电堆性能提升主要是因为质子膜湿润、催化剂去污,Pt氧化物还原以及相关物质的形貌、表面特性改变。电堆下线活化的时间通常需要数十分钟到数小时,成本较高。

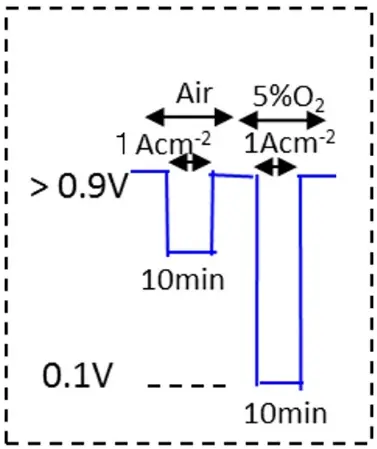

图2 Mirai II电堆下线活化方法示意

通过简单提升工厂内的电堆活化产线规模虽然可以提升产量,但会显著提升购置成本和运营成本。如在月产6000台规模的生产线上,生产节拍约为3分钟/台,如果单台活化需要60分钟,则需要20台发电检测装置,这将导致巨大的设备投资和大量的燃料和电力需求。因此,电堆下线活化成为燃料电池大规模应用的瓶颈之一。本文分享丰田第二代Mirai燃料电池堆生产下线的活化方法-低电压发电方法,以及丰田研发人员通过电化学手段深度解析的性能恢复机理。

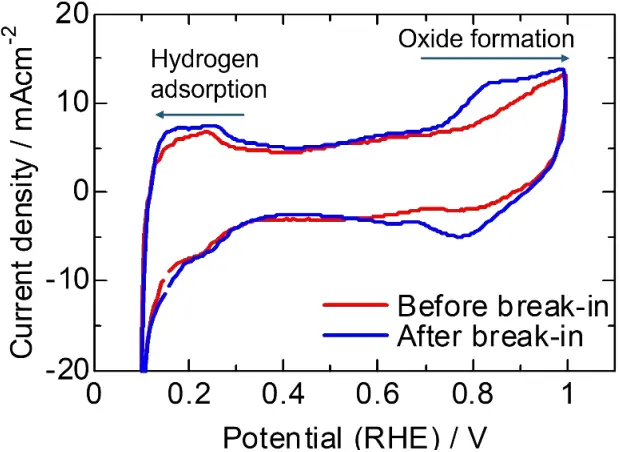

丰田研发人员对Mirai II样品使用传统活化方法前后的极化性能和Tafel斜率进行对比。结果发现,在中低电密(<3 A/cm2)区间,活化后极化性能得到提升,但高电密下性能和HFR在活化前后基本维持不变,表明高电密区域的传质特性并不受活化过程影响。此外,从活化前后的Tafel曲线可以得出活化后阴极催化剂的ORR反应催化活性提高了一倍。通过活化前后循环伏安曲线也可以看到,活化后H的吸附/脱附峰和O的氧化/还原峰也增大,表明Pt催化剂的电化学活性面积(ECSA)增加。

丰田研发人员通过对多个Mirai II CCM样品分析得到活化前抑制ORR活性的主要原因是阴极杂质导致催化剂中毒,那么杂质到底是什么呢?

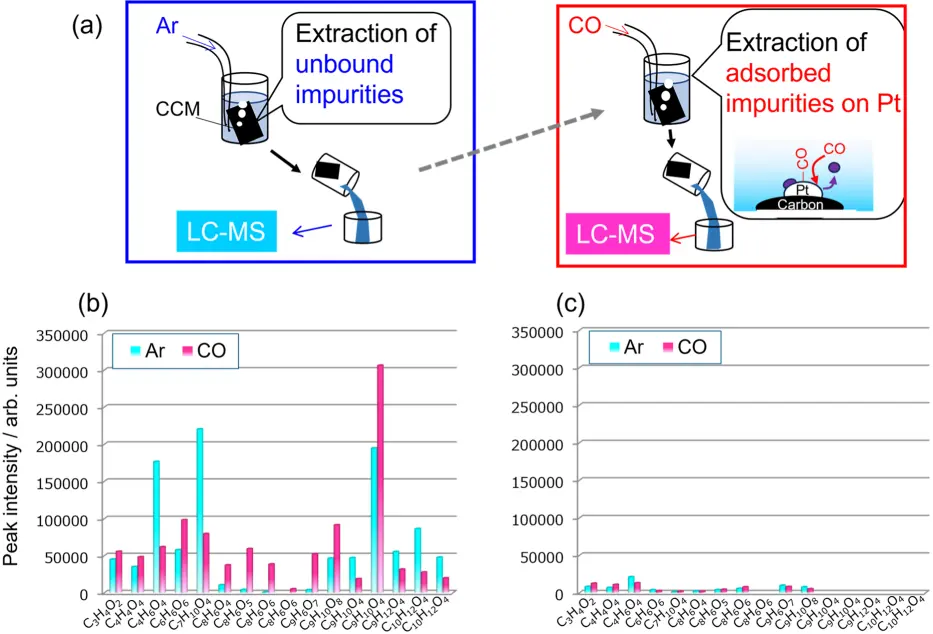

图3 (a)杂质分析方法; (b)活化前有机杂质CxHyOz峰强; (c)活化后有机杂质CxHyOz峰强

丰田对活化前后的Mirai II CCM样品提取催化剂表面物质进行了分析。提取方法采用两步(先用氩饱和水溶液浸泡,再用CO饱和的水溶液浸泡)。上图3展示了活化前后采用LC-MS手段得到的CxHyOz峰强。结果表明,相比活化后,活化前的Mirai II CCM样品含有更多的有机杂质CxHyOz。毫无疑问,有机杂质占据了催化剂表面的活性位点,从而降低了阴极的催化活性。那么有机杂质到底来自于哪儿?

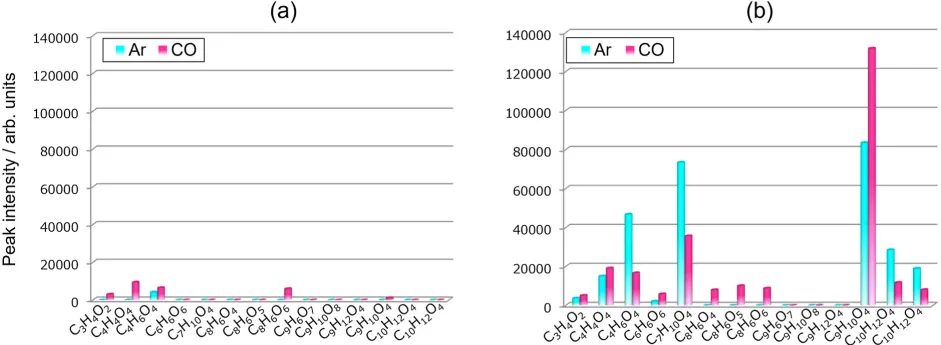

图4 (a)新制备Mirai II CCM样品有机杂质CxHyOz峰强; (b)电池压合后Mirai II CCM样品有机杂质CxHyOz峰强

为了找到有机杂质的来源,丰田研发人员对产线上刚刚制备好的Mirai II CCM和压合后电池中的Mirai II CCM分别进行了LC-MS分析。如上图4所示,产线刚刚制备出的CCM样品中基本没有有机杂质,表明有机杂质是在电池压合过程中被引入。实际上,产线刚刚制备出来的CCM性能比压合后的CCM性能较高,且所需的活化时间也较快,如下图所示。因此,活化的出发点聚焦在移除电池压合组装过程中引入的有机杂质,有效清洗这些污染物被视为降低活化时间的关键所在。显然,对于产线上刚制备的Mirai II CCM,较长的活化时间并非质子膜湿润和Pt氧化物去除的缘故。

为有效移除Mirai II CCM中的杂质污染物,丰田把关注点放在Pt催化剂表面的电化学特性上。循环伏安曲线表明氢原子在低电位区间(<0.3 V)易吸附在Pt表面,含氧物质在高电位区间(>0.7 V)易吸附在Pt表面,如下图5所示。氢、氧原子和杂质竞争,因此相比中间电位(0.3-0.7 V),低电位区间(<0.3 V)和高电位区间(>0.7 V)更容易使杂质脱附。此外,阴离子也倾向于在低电位期间从Pt表面脱附。因此,降低阴极电位是杂质脱附的有效方法。

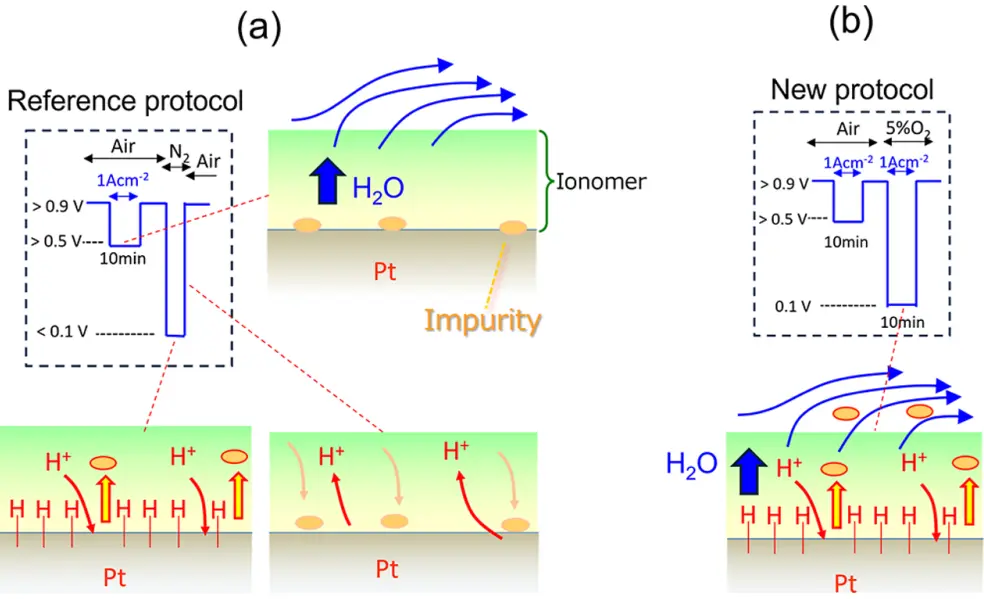

图5 活化前后CV

丰田首先建立了一个基本的参考活化方法,主要由三部分组成:通过不对外发电的电化学氢泵方法降低阴极电位至0.1 V(阴极供氮气);1 A/cm2恒定电流下发电;开路。活化过程由该三部分循环进行。通过低电位使杂质脱附,并且通过恒电流拉载的产物水使杂质从Pt催化剂表面去除。但脱附的杂质在电流拉载前的中电位区间会再次吸附到Pt表面,如下图6(a)所示。因此,丰田建立了一个全新的活化方法,其中核心步骤为通过向阴极提供稀释氧气(5%氧气,95%氮气)进行低电压(0.1 V)发电,如下图6(b)所示。在新活化方法下,低电位下脱附的杂质有望及时通过产物水有效从CCM中去除。

图6 (a)参考活化方法示意; (b)新型活化方法示意

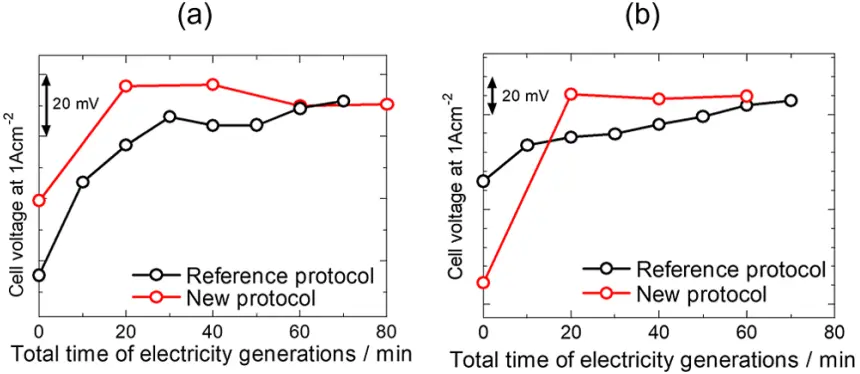

丰田针对Mirai II CCM对比了参考活化方法和新活化方法。可以看到,新型活化方法中性能提升更快,表明发电条件下通过降低阴极电位的方法对促进杂质去除行之有效。新型活化方法对Mirai I CCM性能恢复同样有效。此外,相比仅增加电密(不降低电位),发电期间同步降低阴极电位的方法更有效。丰田汽车公司将该低电压发电方法成功应该在Mirai II电堆的下线活化中,比第一代电堆下线活化时间减少70%。

图7 (a)Mirai II CCM活化对比; (b)Mirai I CCM活化对比

图8 (a)Mirai II CCM活化对比; (b)Mirai I CCM活化对比

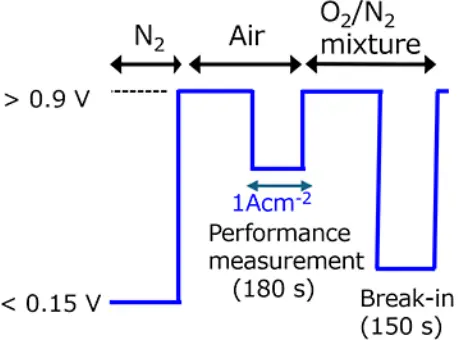

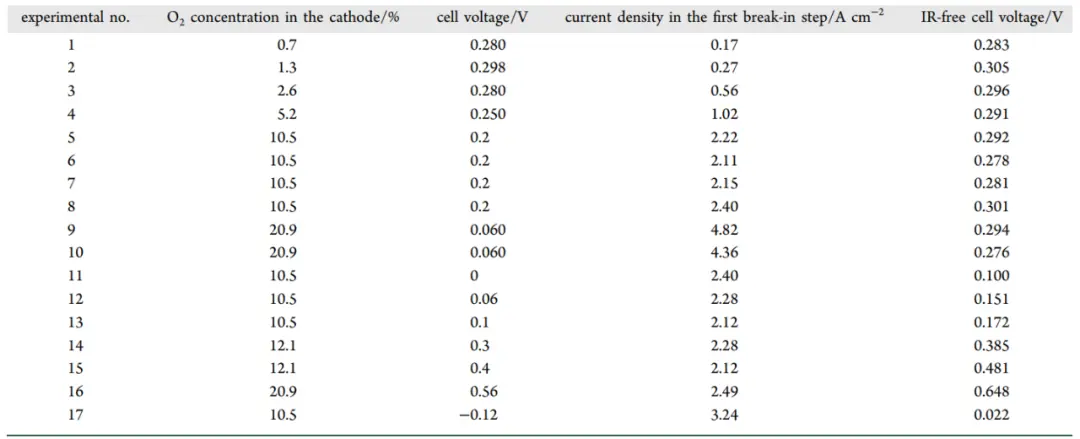

最优电密和阴极电位的探索试验通过如下步骤进行:首先阴极通入氮气将电位降低,其次阴极通入空气在1 A/cm2下发电180 s,再向阴极提供氧氮混合气体在发电状态下降低阴极电位活化150 s,如上图8所示。对比1 A/cm2发电期间的性能。2组试验结果如下表1所示,其中序号1-10为一组,该组维持阴极电位在0.28-0.3 V区间,改变电流密度;另一组序号11-16,该组电流密度在2.1-2.5 A/cm2区间,改变阴极电位。

表1 各氧气浓度下活化的电压和电流

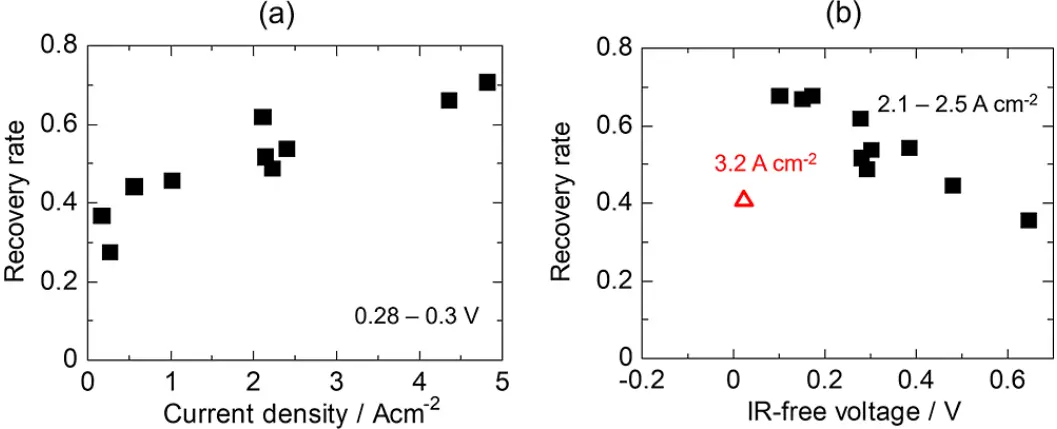

下图9(a)为控制阴极电位不变(0.28-0.3 V)改变电密的研究结果。结果表明性能恢复率在电密达到0.5 A/cm2范围内急剧上升,并随着电密的进一步增加逐渐提高。因此,当电密超过0.5A/cm2时,电化学生成水具有显著的清洗效果,且随着电密增加而增加。

图9 (a)电密对活化性能恢复影响; (b)印记电位对活化性能恢复影响

上图9(b)为控制电密不变改变阴极电位的研究结果。结果表明,随着阴极电位降至0.2V,性能恢复率增加,证明通过降低电位促进杂质从Pt表面脱附的有效性。但尽管电密较高,性能恢复率仍稳定在0.2 V以下,并在0.1V以下降低。性能恢复率在0.1 V以下区间降低的原因可能是ORR产物的很大一部分是过氧化氢,使水的清洗效果受到抑制。

丰田研发人员确定了Mirai电堆生产下线活化时间较长的机制,并且找到了一种新型电堆活化方法-低电压发电方法。该方法已经被丰田应用在Mirai II电堆的下线活化中,比第一代活化时间降低了70%。通过LC-MS分析,丰田确定活化时间较长的原因是在电池压合过程中引入的有机杂质污染导致催化剂中毒引起。通过在发电过程中降低阴极电位,有机杂质能在Pt催化剂表面脱附并被产物水快速清洗去除,可有效降低活化时间。

在电堆生产过程中减小污染本身非常重要。通过串联质谱法(tandem mass spectrometry)分析电堆生产过程中使用的材料和有机污染物,可以明确其分子结构,并进一步识别污染源。此外,预测物质的吸附/脱附特性对于合理选择电池材料并选择活化方法至关重要。当杂质污染的影响被最小化后,那么电解质的水合湿润和催化剂表面氧化物的减少才可能是进一步缩短活化时间或完全取消活化步骤的关键。

- 下一篇:悄无声息、无休止的汽车制冷剂之争

- 上一篇:汽车试验场补能设施浅谈

编辑推荐

最新资讯

-

欧洲欲禁碳纤维

2025-04-16 15:47

-

模糊测试究竟在干什么

2025-04-16 15:23

-

越野车辆动力学 —— 越野车辆的平顺性

2025-04-16 14:50

-

Euro 7排放:欧盟委员会匆忙发布轻型车的实

2025-04-16 13:29

-

Applus+ IDIADA宣布采用全频谱碳纤维座舱用

2025-04-16 13:27

广告

广告