基于纯电动汽车的制动能量回收控制研究

1. 引言

相对于传统燃油汽车,纯电动汽车具有零排放、噪音小、行驶平顺、起步加速性能好、结构简单等优点。因此,各国政府及汽车企业都十分重视纯电动汽车的发展。许多国家相继推出了限制或禁止燃油车销售的时间表。我国虽然没有确定禁售燃油车的具体时间表,但也一直非常重视新能源汽车行业的发展。早在2012年国务院就将发展新能源汽车作为国家战略 [1]。《中国制造2025》 [2] 《乘用车企业平均燃料消耗量与新能源汽车积分并行管理办法》 [3] 等政府对于新能源汽车行业发展的政策推动着纯电动汽车的发展。

由于纯电动汽车的能量源为电池,在不同的行驶工况下续驶里程会有一定的波动,大部分纯电动汽车的续驶里程在400 km到600 km之间。但纯电动汽车存在充电慢的技术瓶颈。世界各国的车企、高校、研究院等机构都在电池技术、能量管理等发面做了大量的研究。在提高电池能量密度的技术未突破前,提高电池能量利用率是一个可行的研究及实现方向。研究表明,传统燃油车在城市工况下行驶,大概有1/3到1/2的能量在制动过程中转化为热能消耗 [3] [4]。在制动时,纯电动汽车的电动机功能转化为发电机,把车辆部分动能转化为电能储存在电池中。因此,纯电动汽车在制动过程中具有巨大的能量回收潜力。

纯电动汽车实现制动能量回收时,电动机能够提供一定的电机制动力,及再生制动力 [5]。但此制动力往往比较小,不能够完全满足制动需求,因此需要加入液压制动力。传统的液压制动由制动踏板及真空助力器推动,由于纯电动汽车没有发动机真空源,及纯电动汽车智能化、网联化的发展,线控制动系统将逐渐替代传统的制动系统。线控制动系统是一种先进的电控化的新型汽车制动系统,通过电控实现液压制动,具有不依赖真空源、快速建压、与制动踏板解耦、能够实现无人驾驶的主动制动等优点 [6],已成为行业公认的下一代汽车制动系统主流解决方案。

2. 纯电动汽车线控制动系统结构

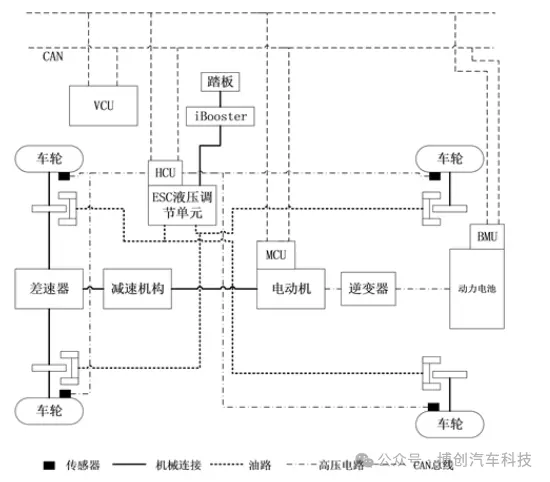

本文以前轮驱动的纯电动汽车为研究对象,其整车系统及制动系统的结构如图1所示,线控制动系统包括电机再生制动系统和ESC液压制动系统。电机再生制动系统提供的再生制动力由驱动电机提供,其再生制动力的大小受到电机、电池等因素限制。当再生制动力的大小不能满足制动力需求时,剩余需求的制动力由液压制动系统提供,由此保证制动需求,满足制动安全性。

当制动踏板工作时,即驾驶员踩下制动踏板,线控制动系统根据踏板开度确定整车的需求制动力。整车控制器根据电机的当前状态和电池的荷电状态SOC (State of Charge)值确定电机再生制动力,确定完电机再生制动力,再根据制动需求确定液压制动力。电机再生制动力由驱动电机提供,通过减速机构和差速器传递到前轮,此时驱动电机转化为发电机,动力电池处于充电状态。液压制动力由ESC液压单元提供,并可以作用于四个车轮。前轮的制动力由液压制动力与电机再生制动相互协调控制,后轮的制动力完全由液压制动力提供。

图1. 纯电动汽车制动系统结构

3. 仿真建模

3.1. 整车模型

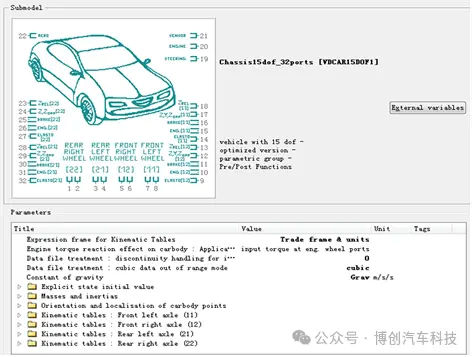

本文采用AMEsim15自由度整车模型,包含整车车身、四个轮胎、传动系统、悬架系统、转向系统等。其整车模型如图2所示,通过确定整车参数对整车模型进行设置。

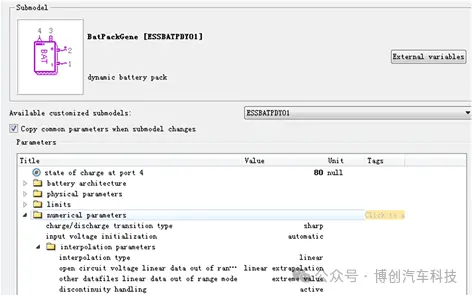

3.2. 电池模型

在本文的纯电动车上,动力电池组由多个电池元件串联、并联组成。一个分支中串联的电池元件数量为96,并行的分支数量为2。单个电池元件的容量为70 A∙h,电压为3.65 V,内阻为0.0661 Ω。把串、并联成的电池元件等效成理想的电压电阻模型,其内部的电阻、电压与电池的SOC变化有关,其关系由实验曲线表示。电池的SOC值是描述电池电量状态的重要参数,表示电池剩余电量与额定电量的比值,用如下公式进行表示。

式中: SOCinit为初始SOC;CN为电池的等效电容;I0为电池电流。

在AMEsim中电池模型如图3所示,当SOC值大于95%时,电池不充电,即电机不进行制动能量回收;当SOC值小于5%时,电池不在提供电量,仿真停止。

图2. AMESim中的15自由度整车模型

图3. AMESim电池模型

3.3. 电机模型

本文采用交流感应电机模型,电机转矩的延时模型用公式(2)表示,电机功率则用公式(3)表示。

式中:Tm为电机实际转矩;Tlim为当前转矩;tr为时间常数;w为转速;pm为电机功率。当 pm大于0时,电机处于驱动模式;当 pm小于0时,电机处于发电模式,此时电动机的功能转变为发电机,给电池进行充电。同时,当w > 0,说明车辆在正向行驶;当w < 0,说明车辆在倒车行驶。在AMESim中电机模型如图4所示,通过确定电压、转速与扭矩的关系曲线设置电机参数。

图4. AMESim中电机模型

3.4. ESC液压控制单元模型

本文的液压控制模型包括增压阀、减压阀、常通阀、旁通阀、单向阀等电磁阀模型,蓄能器模型,泵电机模型等,具体结构如图5所示。ESC液压控制单元采用X型管路,右后轮RR和左前轮LF共用一个管路,左后轮LR和右前轮RF共用一个管路。当需要液压制动力时,iBooster机械电子助力器工作,制动油液从制动主缸流出,在正常状态下,通过常通阀和增压阀流入制动轮缸,当需要控制轮缸液压力时,通过控制增压阀、减压阀开启和关闭来控制制动油液在轮缸内的流入与流出,从而控制液压制动力的大小。通过控制电磁阀的关闭,可以单独控制每个轮缸的液压力,从而既能够实现前轮电机再生制动力与液压制动力的协调,又能够实现后轮液压力的调节。

图5. ESC液压控制单元

4. 制动能量回收控制策略

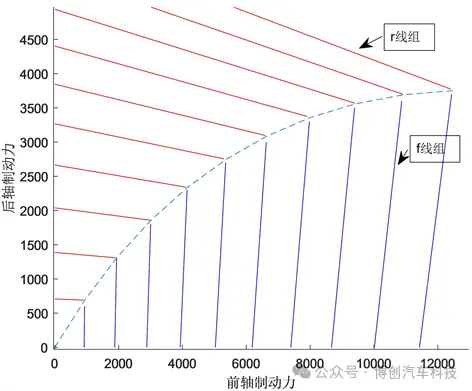

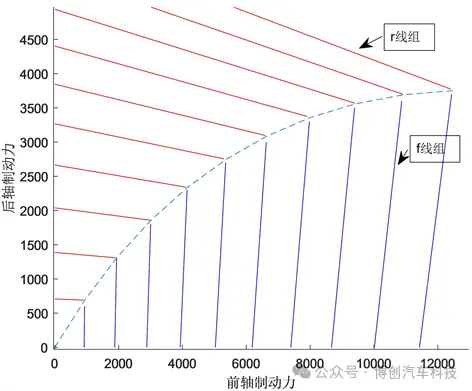

最大限度的对纯电动汽车制动能量进行回收是在保障制动安全的前提下实施的,在制定能量回收空着策略时,首先保证制动的安全性,因此本文的制动能量回收控制策略是以车轮防抱死曲线为界限分配进行制动力分配的。如图6所示,根据公式(4)可得到前轮先抱死曲线,即f线组;根据公式(5)可得到后轮先抱死曲线,即r线组。

式中, FXb1、 FXb2为地面对前、后轮的切向力。

图6. 前后轴抱死曲线

通过传感器技术确定行驶的路面附着系数 φ,由此可以确定前、后轮在该路面附着系数下的抱死曲线,从而能够确定出在该路面附着系数下以前、后轮抱死曲线为界限的车辆前后轴制动力分配的范围。

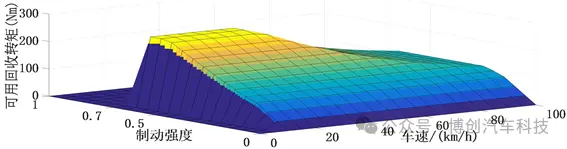

根据电机模型及电池充电特性对电机再生制动力的约束确定电机可提供的最大再生制动力,其具体的关系如图7所示。

当纯电动汽车制动时,根据制动踏板开度确定车辆前后轮总制动力,再根据车速确定电机可提供的最大再生制动力,当前轮能够提供的最大再生制动力在防抱死曲线范围内,则电机的再生制动力完全提供给前轮,剩余的需求制动力由液压提供,其液压力根据制动的安全性在前后轴进行合理的分配。当前轮能够提供的最大再生制动力在防抱死曲线范围之外,则以抱死曲线分配前轮制动力,并由电机再生制动力提供,剩余的需求制动力完全由后轮的液压制动力提供。由于ESC具有防抱死的功能,因此在本文的最大限度进行制动能量回收时,依然可以保证车辆的制动安全性。

图7. 电机再生制动力矩曲线

5. 仿真结果

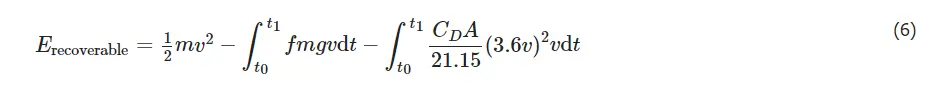

纯电动汽车制动过程中,一部分机械能在电机再生制动过程中转化为电能,储存在电池中,此时电池进行充电,一部分机械能转化热能。采用公式(6)计算在制动过程可以转化的机械能。

电机再生制动过程中,通过流入电池的电流和电压计算回收到电池的能量,用公式(7)表示。

由公式(6),公式(7)计算出制动能量回收率,用公式(8)表示。

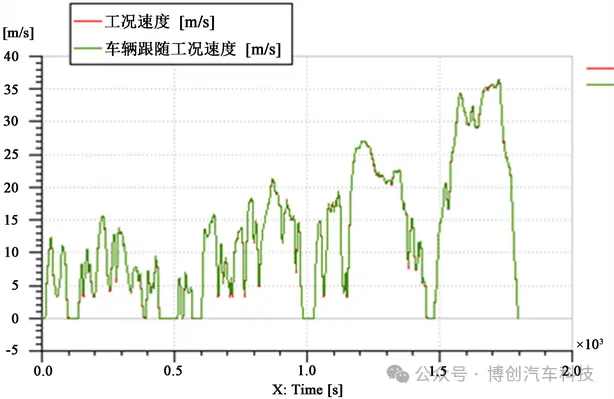

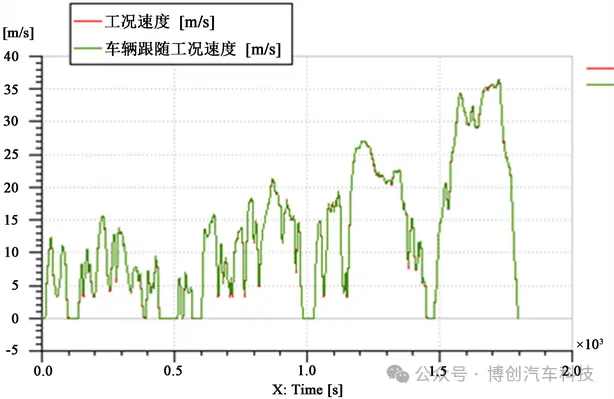

本文采用WLTP工况进行仿真,其整车的速度跟随情况如图8所示,在本模型中,车辆能够很好地跟随工况行驶。

图8. WLTP工况下车速跟随情况

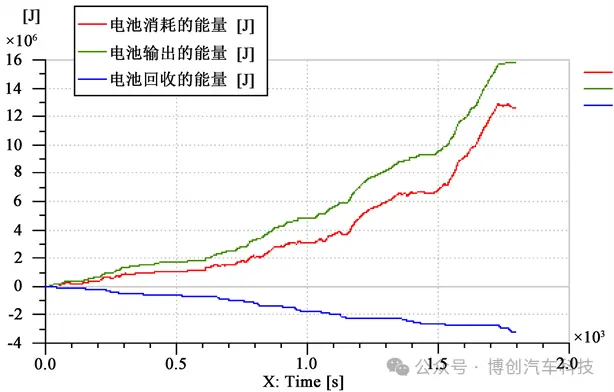

图9. WLTP工况下电池能量变化曲线

车辆在一个WLTP工况下行驶,其电池的能量变化如图9所示,电池输出的能量是指在整个行驶工况下总的输出能量;电池回收的能量是指电机再生制动过程中充到电池内的能量;电池消耗的能量是指电池输出能量与回收能量的差值,是电池实际消耗的能量。在一个WLTP工况下,电池回收了3253.7 kJ,实际消耗了12,578.2 kJ。能量回收率达到26%左右。

6. 总结

本文分析了纯电动汽车的线控制动结构及工作原理,分析了电机再生制动和液压制动协调控制的需要。对整车模型、电机模型、电池模型、ESC液压制动单元等进行建模,探究了纯电动车最大制动能量回收潜能的制动力分配方法,并进行了仿真分析,仿真结果显示纯电动车在制动过程中具有很大的能量回收潜力,并能够实现部分的能量回收,对于增加车辆的续驶里程具有重要的意义。

参考文献

[1]李成毅. 电动汽车最佳能量回收并联再生制动策略研究[D]: [硕士学位论文]. 长沙: 湖南大学, 2017.

[2]Soga, M., Shimada, M., Sakamoto, J.I., et al. (2002) Development of Vehicle Dynamics Management System for Hybrid Ve-hicles: ECB System for Improved Environmental and Vehicle Dynamic Performance. JSAE Review, 23, 459-464.

https://doi.org/10.1016/S0389-4304(02)00226-6

[3]张俊智, 薛俊亮, 陆欣. 混合动力城市客车串联式制动能量回馈技术[J]. 机械工程学报, 2009, 45(6): 102-106.

[4]李静. 基于EHB技术的制动能量回收控制策略研究[D]: [硕士学位论文]. 长春: 吉林大学, 2018.

[5]吕辰. 电驱动车辆回馈制动力与摩擦制动力动态耦合控制[D]: [博士学位论文]. 北京: 清华大学, 2015.

[6]方运舟. 纯电动轿车制动能量回收系统研究[D]: [博士学位论文]. 合肥: 合肥工业大学, 2012.

编辑推荐

最新资讯

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

-

中国汽研牵头的首个ITU-T国际标准正式立项

2025-04-18 17:32

-

为什么要进行汽车以太网接收测试?汽车以太

2025-04-18 17:26

-

产品手册下载 | NI 全新USB数据采集-NI mio

2025-04-18 16:39

广告

广告