电驱减速箱 NVH 分析及优化案例

电驱减速箱NVH分析及优化案例

一、问题描述

某新能源整车NVH评价过程中,客户抱怨电驱总成减速箱在加速工况1000—2000r/min和5000—8000r/min1级齿轮主阶次存在啸叫,滑行工况1000—4500r/min和5500—7000r/min1级齿轮主阶次啸叫。

二、激励源优化

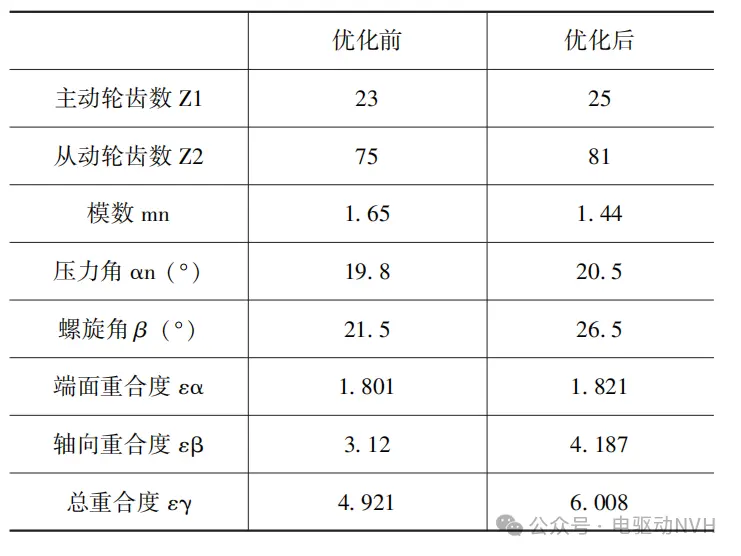

1、提升重合度:优化齿轮参数、降低模数、增加齿数,采用“细高齿”设计,将端面重合度由1.801提升到1.821。同时,增大螺旋角,轴向重合度由3.12提升到4.187,啮合的总重合度由原来的4.9提升到6,增加了啮合的平稳性,减小齿轮啮入啮出时产生的冲击。

优化重合度

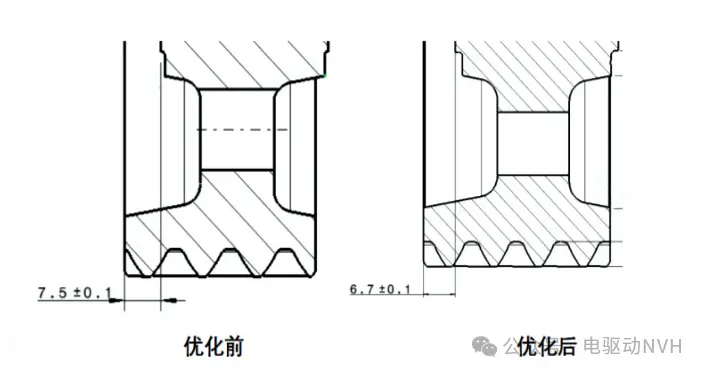

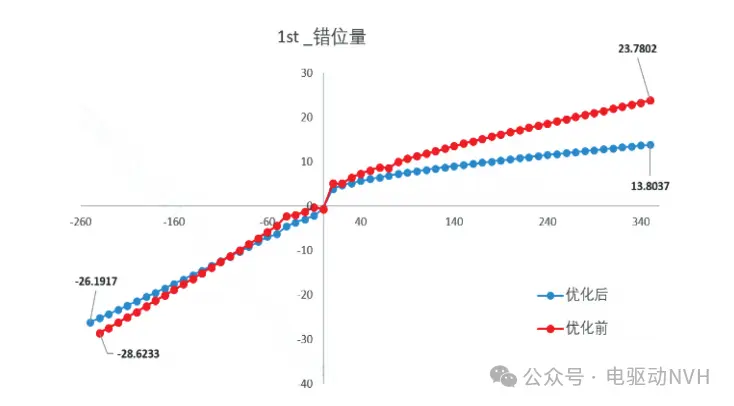

2、减小错位量:先通过调整1级从动齿轮宏观结构,将其轮辐位置向左移动0.8,改善从动齿轮受载变形情况,优化错位量。在保证滑行工况错位量基本无变化的情况下驱动工况错位量由23μm降低到13μm。

优化从动轮结构

错位量优化结果

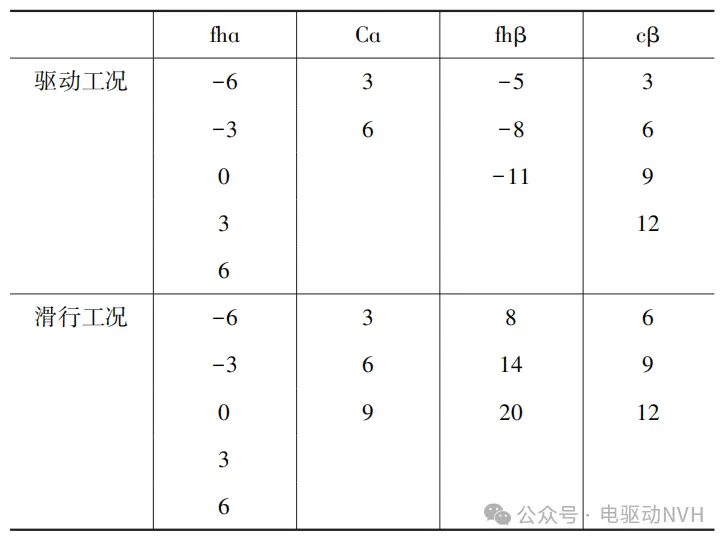

3、齿轮修形:齿轮的修形主要分为齿形和齿向修形,主要参数分别为齿形角度误差fhα、齿形鼓形量Cα、齿向角度误差fhβ、齿向鼓形量cβ,采用DOE的设计方法,针对fhα、Cα、fhβ、cβ在驱动工况分别采用5、2、3、4个水平进行120个组合计算,滑行工况分别采用5、3、3、3个水平进行135个组合计算。分别从120组和135组计算结果中选择最优的一组修形数据,综合错位量优化和微观修形优化后,传递误差峰峰值PPTE优化效果明显。

齿轮微观修形DOE水平

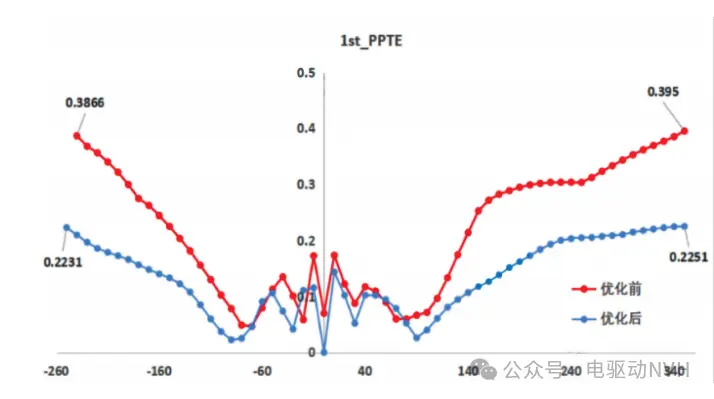

综合错位量优化和微观修形优化后,传递误差峰峰值PPTE优化效果明显。正驱工况在80Nm以下与原方案相当,但在80~360Nm PPTE(传递误差峰值)有显著降低,优化最大处从0.395um降低到0.225um,滑行工况PPTE在-60N以下与原方案相当,从-60N到-260N下降明显,优化最大处从0.387um降低至0.223um。

传递误差优化结果

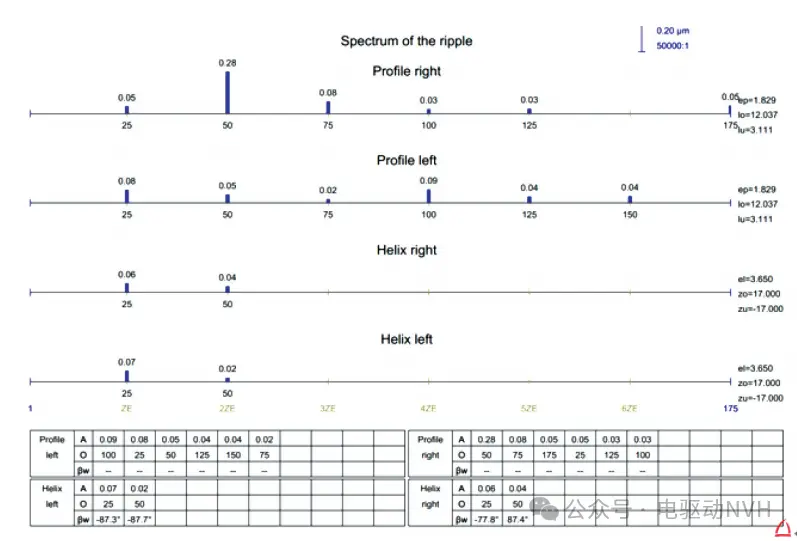

4.减小制造误差:为了降低齿面加工纹路对NVH的影响(由于采用同一种精加工方式,零件的表面纹路趋势更趋于相同,如果有幅值比较高或者相位与基圆螺旋角相近的波纹,即使零件齿轮精度检测合格且没有损坏,也有可能存在NVH问题),配对齿轮分别采用珩齿工艺和磨齿工艺,样件加工完成后,对零件进行常规齿轮精度检测及波纹度拓扑检测,确保零件加工制造后成品零件齿轮精度符合图纸要求,并关注波纹度结果,1级主阶次低于0且在排名前10的波纹中未出现鬼阶,零件的图纸符合性确认OK。

齿轮波纹度检测结果

三、测试验证

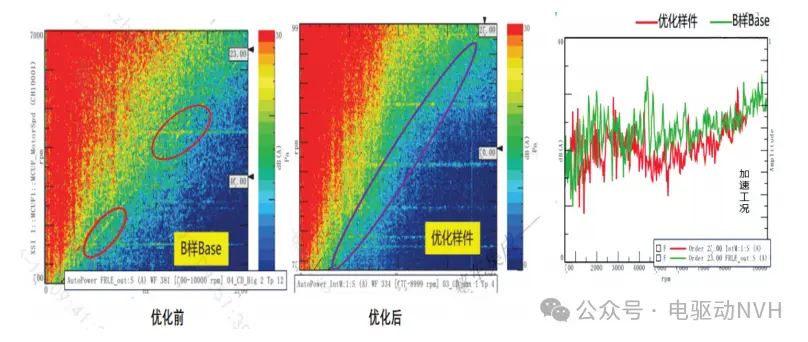

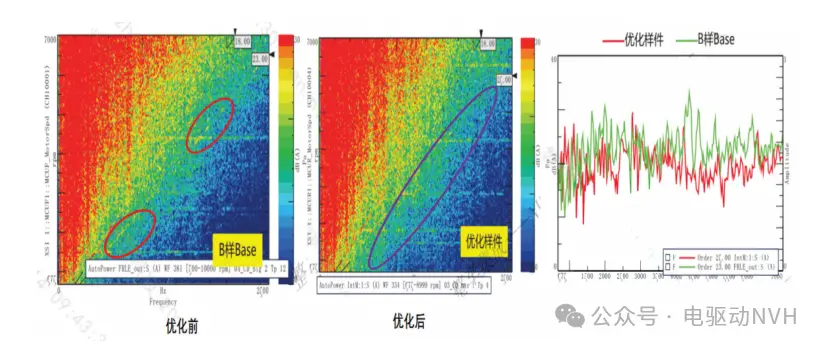

优化前驱动工况和滑行工况1级齿轮主阶次23阶存在部分亮带,加速工况1000~2000r/min和5000~8000r/min存在啸叫,滑行工况1000~4500r/min和5500~7000r/min存在啸叫,引起客户抱怨。优化后1级齿轮主阶次25阶得到明显优化,驱动及滑行工况亮带消失,且从声压级可以看到降幅明显,声压级最大优化15dB,优化效果显著。

驱动工况优化结果

滑行工况优化结果

参考文献,倪振,《基于激励源的电驱减速箱 NVH 分析及优化》

最新资讯

-

标准发布丨ASAM OpenODD 1.0.0

2025-04-18 09:20

-

GRAS助力中国高校科研升级

2025-04-18 09:17

-

AI将成为未来车企的底层竞争力 吉利已走在

2025-04-18 09:14

-

MTS 647 系列液压楔形夹具

2025-04-18 09:11

-

中国电动汽车百人会到访中国汽研智能网联(

2025-04-18 09:09

广告

广告