碳化硅技术赋能EA10000系列电源——技术解析与优势阐述

引言

为减缓气候变化的步伐,人类在非化石燃料、可再生能源解决方案方面取得了进展,并且交通领域的电气化进程也在加速。这些新兴技术几乎都要求使用大功率,对电源的要求更加苛刻。例如,电动汽车(EV)的电池包电压现在动辄超过900 VDC,容量高达95kWh。快充/超充系统更甚,功率轻松突破240kW。氢燃料电池的电池堆是另一项在发展的汽车供电技术,功率能超500kW,电流达到了 1000A。

一方面,我们需要摆脱化石燃料,另一方面,全球能耗又在不断攀升。服务器农场就是一个能源需求更高的例子。为了有足够的可再生能源来支撑运行,服务器场正从交流配电转型为直流配电,其工作电压达360VDC,电流容量达2000A。此外,许多新兴技术直接把电压拉到1800 VDC的级别。

01、市场需求下的挑战

面对测试这些大功率产品的市场要求,EA需要开发输出功率更大、输出电压更高、以及有助于减小测试系统体积并降低能耗成本的电源。

EA10000系列可编程直流电源需满足以下目标:

■ 比现有的可编程电源具有更高的效率

■ 将直流输出电压提高到2000V

■ 提高功率密度以减小体积

■ 降低每瓦成本

设计团队考虑是使用基于硅(Si)的晶体管技术还是使用更新的碳化硅(SiC)功率晶体管。使用现有的硅半导体技术,当采用开关模式设计并且能够在40kHz下运行时,电源设备的能效可以达到最大93%。如果电源设备使用一个5kW的功率模块,那么可实现的功率密度为9.2W/in3。

“芯”朋友见面大会

下周我们将在无锡举办研讨会,带来EA电源样机进行演示。欢迎您报名参加,学习交流的同时,还能赢取精美礼品。

02、基于硅晶体管的电源的局限性

基于硅的MOSFET(金属 - 氧化物 - 半导体场效应晶体管)设计需要三个开关晶体管才能产生5kW的功率。由于MOSFET的降额要求为30%,一个5kW的功率模块必须串联三个500VDC模块才能达到1500VDC。三个5kW的功率模块可以组成一个15kW的仪器。为了满足150kW的负载需求,测试系统设计人员需要十个15kW的电源。这些电源的数量可以填满一个42U高、19英寸的测试机架。如果负载需求为450kW,那么测试系统将需要三个测试机架,占用18平方英尺的机架空间。如果这些电源以最大93%的效率运行,那么测试系统将产生31.5kW的热量,需要将其散发掉。

而考虑到实现新型电源所要达到的目标,更是困难重重,设计团队决定采用碳化硅功率晶体管。下文介绍了碳化硅技术相比硅的替代方案的优势。

03、碳化硅MOSFET的效率优于硅IGBT

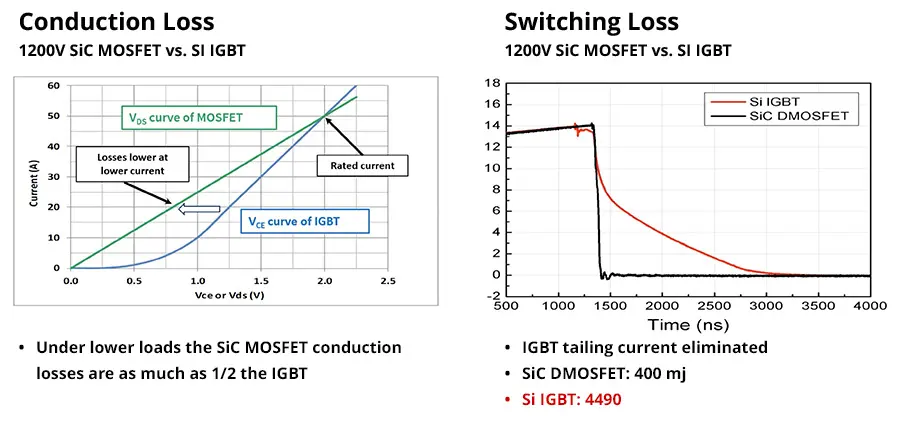

三相系统电源的先代产品使用硅绝缘栅双极型晶体管(IGBT)。IGBT能够支持1200V的电压并且提供大电流。然而,IGBT的导通和开关损耗很高。相比之下,碳化硅MOSFET这种高功率半导体的导通和开关损耗要低得多。如图1所示,当用作开关时,碳化硅MOSFET的电压降比等效IGBT更低。碳化硅MOSFET的导通电阻(RDS(on))在低负载时比饱和IGBT的pn结电阻更低。因此,碳化硅MOSFET的导通损耗比IGBT的导通损耗更低。如图1右侧所示,开关损耗的差异要显著得多。硅IGBT的电容比碳化硅MOSFET更高,并且IGBT需要更多时间才能关断。图1表明,碳化硅MOSFET将开关能量损耗降低了10倍。

图1. 碳化硅MOSFET与硅IGBT之间的开关损耗和导通损耗比较

04、碳化硅晶体管的开关速度

优于硅晶体管

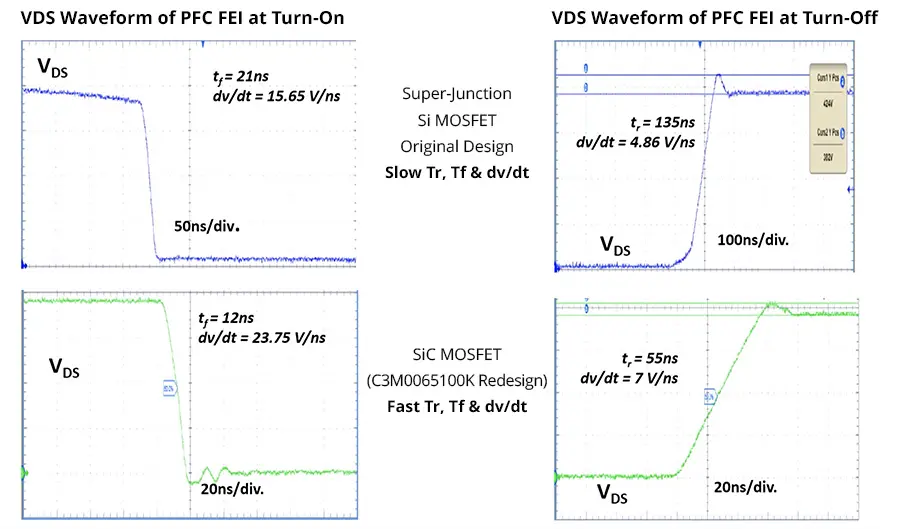

由于碳化硅MOSFET的开关时间更短,因此这些晶体管可以以更快的开关速度运行。图2显示,碳化硅MOSFET的dv/dt速率几乎是硅MOSFET的两倍,无论是开启还是关断。

图2. 硅MOSFET(上图)与碳化硅MOSFET(下图)的开启和关断速率

05、碳化硅晶体管的可靠性更高

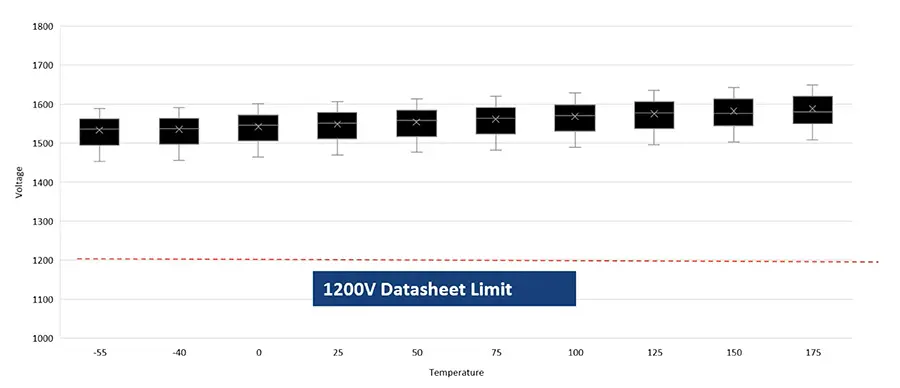

从可靠性的角度来看,碳化硅MOSFET的实际击穿电压高于其数据手册规格(见图3)。碳化硅MOSFET的击穿裕度表明了该元件对瞬态过压的鲁棒性。在低温下,碳化硅MOSFET具有特定击穿电压。IGBT制造商无法保证在低温下的击穿电压。例如,一个1200 V的IGBT无法在-30° C时耐受1200 V。在该温度下必须对该设备进行降额。

图3. 碳化硅MOSFET的实际击穿电压与温度的关系。该图表示了来自三个不同生产批次的15个组件的测量结果。

06、碳化硅晶体管空间占用更少

碳化硅和硅功率半导体之间的另一个显著差异是芯片尺寸。首先,碳化硅芯片比等效功率的硅晶体管芯片更小。其次,硅晶体管需要一个反向偏置二极管,以允许在集电极和发射极之间进行双向电流流动。碳化硅晶体管的源 - 漏通道可以在两个方向上导电。此外,碳化硅晶体管的寄生体二极管是晶体管结构的一部分。因此,硅晶体管所需的额外二极管对于碳化硅晶体管来说是不需要的。以一个1200V的晶体管为例,碳化硅晶体管芯片面积大约是硅晶体管芯片面积的1/4。因此,碳化硅组件在功率电路中的布局可以表现出更低的杂散电感。总体而言,更小的碳化硅封装使得最终产品能够实现更高的功率密度。

07、EA10000系列电源实现的目标

EA利用碳化硅技术开发了4U/30kW, 6U/60kW的可编程电源,输出电压可达2000V。较之于基于硅晶体管的型号,这些产品的优点在于:

■ 效率提高了3%

■ 功率密度提高了37%

■ 240W电源系统的占地面积减少了33%

■ 240W电源系统的热量产生减少了42%

■ 每瓦成本降低了15 - 20%

利用碳化硅晶体管的更高开关速度,EA10000系列开关模式交流 - 直流转换器的开关频率约为60kHz。这比其他制造商的电源中开关频率约为30 - 40 kHz的直流 - 直流转换器快30%。10000系列更高的开关频率使得磁性元件和放大器的尺寸都得以减小。磁性元件不仅在质量上缩小了30%,而且设计中少了一个电感元件,节省了宝贵的空间并且减少了废热的产生。

编辑推荐

最新资讯

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

-

中国汽研牵头的首个ITU-T国际标准正式立项

2025-04-18 17:32

-

为什么要进行汽车以太网接收测试?汽车以太

2025-04-18 17:26

-

产品手册下载 | NI 全新USB数据采集-NI mio

2025-04-18 16:39

广告

广告