一文解析新能源汽车快充技术

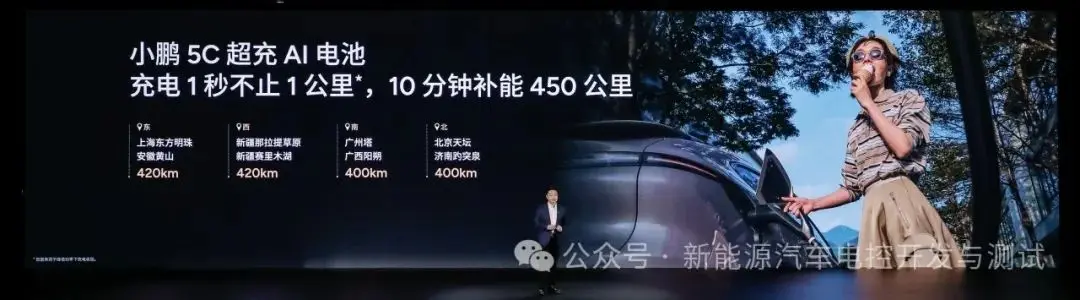

最近新车发布,都有一个特点:超级快充。小鹏汽车最新研发的5C超充AI电池系统实现了显著性能提升:其充电倍率达到5C标准(即理论充电时长为1/5小时),可在10分钟充电周期内完成450公里续航补能,同时通过智能温控系统与复合电极材料的应用,使电池组安全性能较传统方案提升32%。比亚迪集团则推出行业领先的兆瓦级闪充技术,其充电倍率突破10C阈值,峰值功率达1MW(1000kW),创造当前全球车载充电功率新纪录。新能源汽车的超级快充技术也越来越成熟,新能源汽车快充技术呈现突破性发展态势,行业已进入高倍率充电技术创新周期。

从技术发展路径分析,高压快充技术的迭代主要依托三大核心突破:一是基于碳化硅(SiC)功率器件的800V高压平台架构的普及应用;二是高镍低钴正极材料与石墨/硅碳复合负极材料的协同创新;三是液冷散热系统与AI智能BMS(电池管理系统)的结合优化。值得关注的是,国际电气与电子工程师协会(IEEE)最新研究指出,当充电倍率超过4C时,电池循环寿命将呈现非线性衰减,这为快充技术的商业应用提出了新的工程挑战。

未来新能源汽车快充技术的发展将呈现多技术路线并进格局,既要满足用户对补能效率的迫切需求,更要平衡电池安全、使用寿命与成本控制之间的多维关系。本文给大家讲解下新能源汽车快充技术。

超快充技术概述

电动汽车充电技术主要分为交流充电(AC)与直流充电(DC)。

交流充电就是使用交流电为电动车充电,常见于家庭和公共场所的充电桩。交流充电依赖车载充电机(OBC)进行交直流转换,功率范围通常为7-22 kW,适用于长时间补能场景,因此根据其充电速度较慢和充电时间较长的特点,常称为慢充。

直流充电就是使用直流电直接为电动车充电,流充电则通过外部充电设备直接输出直流电至动力电池,功率可达30-500 kW以上,实现短时高效补能,因此被称为快充。

当前技术焦点集中于直流超快充(Ultra-Fast Charging, UFC),其核心目标为突破电池化学极限与热管理瓶颈,实现“充电五分钟,续航数百公里”的体验。

超快充技术原理与核心组件

直流快充架构

快充控制是电动汽车直流充电的核心技术,其核心目标是在确保安全的前提下,以最高效的方式将电能注入动力电池。整个控制过程涉及硬件交互、通信协议、动态功率调整及多重安全保护机制。

快充系统由四大核心组件构成:快充桩、快充枪、快充口及快充控制过程。以下从技术架构、功能原理展开解析:

1. 快充桩(DC Charging Station):快充桩是直流充电设备的核心,负责将电网的交流电(AC)转换为高压直流电(DC),直接为动力电池充电,功率范围从50kW至兆瓦级(如特斯拉V4超充桩615kW)。

快充桩包括:电源模块、控制系统、散热系统。

-

电源模块:采用多级AC/DC转换拓扑(如三相维也纳整流+LLC谐振),转换效率≥96%。模块化设计支持功率扩展(如4个150kW模块并联实现600kW输出)。

-

控制系统:主控芯片(如ARM Cortex-A系列)运行充电协议栈(GB/T 27930、ISO 15118)。实时监控输出参数(电压、电流、功率)及设备状态(温度、绝缘电阻)。

-

散热系统

-

液冷散热:循环冷却液(乙二醇水溶液)带走IGBT/SiC模块热量,温升控制在40℃以下。

-

o 风冷散热:低功率桩(<150kW)采用强制风冷,成本更低但效率受限。

2. 快充枪(DC Charging Gun),快充枪是连接充电桩与车辆快充口的物理接口,承担高功率电能传输与信号通信任务,需满足极端环境下的可靠性与安全性。

3. 快充口(Vehicle DC Inlet)。快充口是车辆接收直流电能的接口,需与充电枪物理匹配,并实现高压供电、通信及安全保护功能。

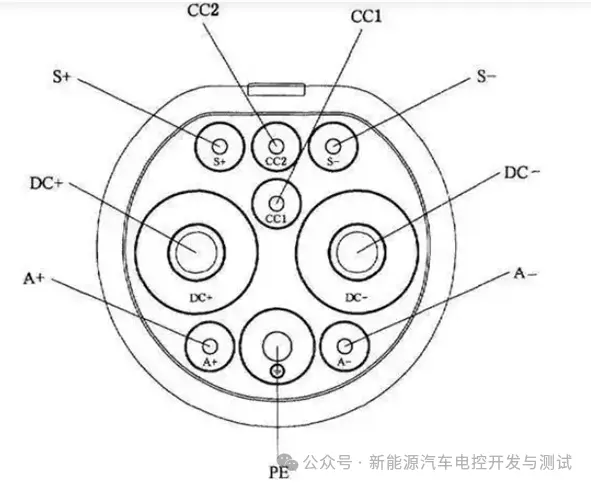

物理结构与接口标准:

1. 国标GB/T 20234.3:端子定义:

-

DC+是直流电源正,连接直流电源正极和电池正极;

-

DC-是直流电源负,连接直流电源负极和电池负极;

-

A+是低压辅助电源正,连接快充桩为电动汽车提供的低压辅助电源;

-

A-是低压辅助电源负,连接快充桩为电动汽车提供的低压辅助电源;

-

PE是保护接地,连接供电设备地线和车辆电平台;

-

S+是充电通讯CAN H,连接快充桩与电动汽车的通讯线;

-

S-是充电通讯CAN L,连接快充桩与电动汽车的通讯线

-

CC1/CC2:连接确认信号(检测枪插拔状态)。

机械特性:插拔寿命≥10,000次,插合力≤100N。

2. 接口防护:

-

防误插设计:非对称结构(如CCS Combo的“双引脚”),防止交流/直流枪混插。

-

自动防护盖:电机驱动盖板开闭,避免异物侵入(如特斯拉Cybertruck设计)。

4. 快充控制过程

充电过程中,充电桩(DCFC)直接输出直流电至电池包,绕过车载OBC,效率提升显著。根据IEC 61851标准,充电过程分为四阶段:

-

握手阶段:通过控制导引电路(CP/CC)完成设备与车辆的物理连接确认,检测绝缘电阻及接地状态。

-

参数配置:BMS向充电桩发送电池状态参数(SOC、SOH、温度等),充电桩据此动态调整输出曲线。

-

恒流-恒压充电:初期以最大允许电流(Imax)进行恒流充电,后期切换为恒压模式以保护电池。

-

终止阶段:当SOC达到预设阈值或检测到异常时,通过CAN总线发送停机指令,分断接触器。

高倍率充电的数学与物理基础

充放电倍率(C-rate)定义为电池容量(Ah)与充放电电流(A)的比值。例如,1C对应1小时充满,5C则需12分钟。充电功率(P)可通过公式:

P=Crate×Vpack×QbatP=Crate×Vpack×Qbat

其中,VpackVpack为电池组电压,QbatQbat为容量(kWh)。若某车型搭载800V平台及100 kWh电池,5C充电理论功率可达500 kW,10分钟可补充83 kWh电量(SOC 20%-80%)。

实现高倍率充电的关键技术

3.1 电池材料革新

-

正极材料:高镍三元(NCM 811/9xx)因其高离子扩散系数成为快充首选,而磷酸锰铁锂(LMFP)通过掺杂提升电压平台(4.2V),兼顾能量密度与安全性。

-

负极材料:传统石墨易析锂,硅基负极(SiOx/C)通过纳米化与预锂化工艺,将比容量提升至2000 mAh/g以上,并降低膨胀率。

-

电解液与隔膜:采用含氟溶剂(如FEC)与低粘度锂盐(LiFSI),配合陶瓷涂层隔膜,增强离子电导率(>10 mS/cm)及热稳定性(>200℃)。

3.2 热管理与系统集成

-

全域液冷技术:采用双面冷却板设计,将电芯温差控制在±1.5℃以内,确保高倍率下的均温性。

-

AI-BMS:基于神经网络预测电芯健康状态,实时优化充电曲线(如特斯拉“Charge on Idle”策略),避免析锂与热失控。

-

高压平台升级:800V/1000V架构将电流降低至400A以下,减少焦耳热损耗(Ploss=I2RPloss=I2R),同时支持碳化硅(SiC)模块,提升逆变效率至99%。

前沿技术方向与行业标准

4.1 超快充技术趋势

-

全固态电池:通过固态电解质消除液态副反应,支持10C以上倍率充放电(如QuantumScape试验数据)。

-

无线超充:基于磁共振耦合技术(如WiTricity 22 kW方案),实现无接触式300 kW充电,适配自动驾驶车队。

-

光储充一体化:结合光伏、储能与超充桩,构建零碳补能网络(如特斯拉Megapack+V4超充站)。

4.2 全球充电标准演进

-

ChaoJi 2.0(中国):兼容GB/T 20234,支持1500V/600A,峰值功率900 kW,集成即插即充(Plug&Charge)与V2G功能。

-

CCS Combo 3(欧美):扩展至1000V/500A,支持兆瓦级充电(MCS),专为重卡设计。

-

NACS V4(北美):特斯拉主导的1000V架构,开放协议后获多家车企支持,最高功率615 kW。

编辑推荐

最新资讯

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

-

中国汽研牵头的首个ITU-T国际标准正式立项

2025-04-18 17:32

-

为什么要进行汽车以太网接收测试?汽车以太

2025-04-18 17:26

-

产品手册下载 | NI 全新USB数据采集-NI mio

2025-04-18 16:39

广告

广告