精确试验与高效仿真的有机结合,虚拟传感器技术!

随着车辆电气化、虚拟传感器和新型出行需求的发展,汽车主机厂也需要随之提高车型开发流程的效率。为了满足市场预期,开发团队必须评估新车的性能。然而,传统的物理测试方法已经不足以覆盖每个设计单元,因此,虚拟验证车辆性能的需求在不断增加。

这并不意味着物理试验需求在减少。为确保仿真结果的真实可信性,仿真模型与相关分析结果仍需与实际试验数据相互验证,以确保分析结果的真实性。从以测试为中心的开发转向基于模型的开发(MBD)的这一方法,通过紧密结合和平衡试验与仿真相关任务,提供了更为广泛的工程应用场景,从而提升了车辆开发的效率。

对车辆开发团队的影响

虚拟验证需求增长的同时,仿真工程师仍需通过调校模型参数、施加真实车辆载荷等方式验证模型准确性。测试工程师则需确保从车辆各关键位置获取精准的物理试验数据。值得注意的是,试验与仿真领域长期存在数据交互的壁垒,跨领域数据转换时极易造成关键信息丢失。

基于模型的系统测试(MBST-Simcenter Model-based System Testing)专为解决此问题而设计,将仿真与测试整合至统一环境,主要功能包括:• 直观可视化仿真模型及各级零部件的载荷输入• 通过模型参数优化创建高精度虚拟传感器

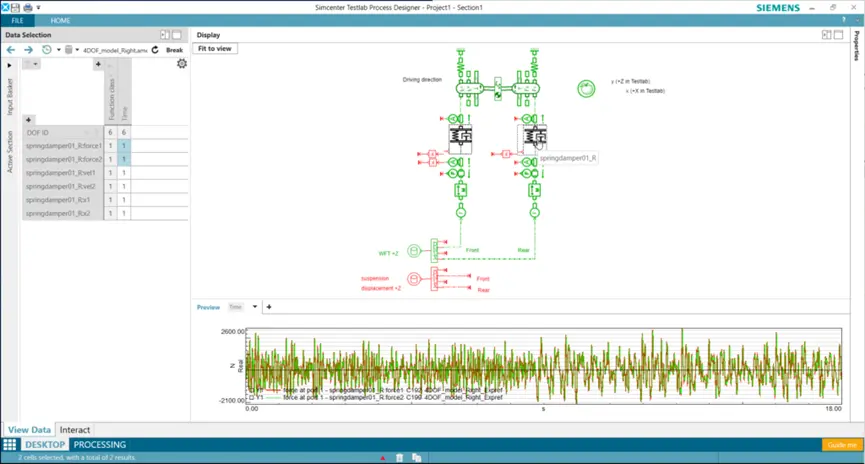

测试软件中的仿真模型可视化——Amesim sketch viewer

对于动力总成或整车等复杂模型,在仿真软件中逐级核查零部件载荷、开展专项载荷分析并比对结果需要耗费大量时间。Simcenter Testlab创新性推出Amesim草图查看器功能,可直接在测试软件中开启并可视化Amesim模型。该软件专为处理海量数据和开展载荷分析而设计,可对Amesim仿真结果进行与试验数据完全一致的处理分析。

通过此工具,测试工程师能够便捷访问模型,深入理解系统整体架构;仿真工程师则可运用成熟的信号特征分析技术,对模型中的特定部件进行专项研究。该方法有效弥补了仿真与试验之间的鸿沟,实现工程价值的最大化挖掘。

Amesim sketch viewer—在Testlab软件对1D悬架模型进行查看与分析

通过功能模拟接口(FMI)创建精确的虚拟传感器

除了在我们的试验分析软件环境中处理仿真数据外,由于功能模拟接口(FMI)标准的存在,我们还可以在向模型提供试验数据作为系统输入进行强迫响应分析。FMI标准提供了一种将仿真模型导入Simcenter Testlab的可能性,通过将仿真模型转换为FMU模型,即可实现仿真模型的导入。这允许仿真工程师在Simcenter Testlab软件中运行仿真模型并直接更改模型参数。他们可以立即看到参数修改更改所带来的影响,并将仿真数据与测量数据进行比较,以更好地优化仿真模型。

从测试工程师的角度来看,并不是所有车辆上的载荷都很容易测量。首先,有限的试验资源限制了试验工程师在车辆上使用的传感器数量。此外,有时一些特殊的测试点位由于空间的限制很难进行传感器的布置。这种情况下,我们可以使用虚拟传感器技术,从仿真模型中识别虚拟传感器的测试结果,并通过将真实的试验数据作为输入来获取可信性更高的分析结果。所以我们需要注意:虚拟传感器的结果精度取决于仿真模型的准确性。

为此,我们可以通过上述模型优化方法,对试验数据与仿真模型进行相关性分析,从而标定仿真模型。通过对我们关注的车辆性能(如振动、噪声、耐久性等)的仿真和试验数据进行处理和比较,Simcenter Testlab能够实现精确虚拟传感器的扩展测量。

下面我们就以一个实际案例向大家展示“虚拟传感器”在工程中的应用。

应用案例 – 基于西门子SimRod样车的虚拟减震器载荷拾取

想象一下,我们需要从电动汽车中获取减震器激励载荷,将其作为系统输入激励有限元模型进行强迫响应分析或是作为试验台架的输入用于疲劳耐久性分析。如果将力传感器直接布置在减震器系统上会改变减震器周边的结构(例如会改变相关子系统的形状),所以在实际工程应用中激励载荷直接测量法很难实现。

减震器的位移和施加的力存在关系。虽然位移容易测量,但如何准确识别施加的力呢?比如,在评估耐久性时,力的幅度非常重要,任何变化都会影响结果。如果我们在估算输入力时出错,可能会导致过估计或欠估计的现象,进而影响评估结果。

本案例基于西门子试验车辆SimRod进行相关试验研究,希望通过虚拟传感器技术准确识别减震器激励力

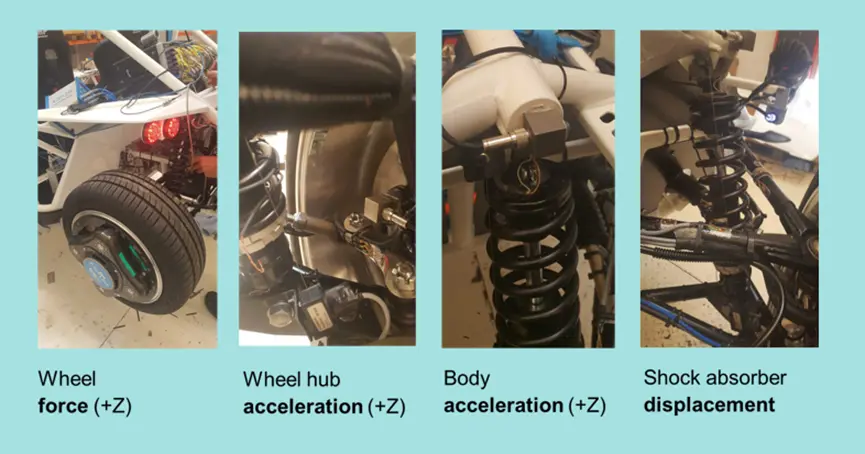

SimRod 在粗糙路面的相关试验

本次试验针对不同类型路面激励进行相关测试,路面类型包括:比利时路、锯齿形路面(搓衣板路)、光滑柏油路面等。测试点位及相关传感器布置如下:

-

力传感器—右前轮Z方向;右后轮Z方向

-

加速度传感器——右前轮毂Z方向;右后轮毂Z方向

-

加速度传感器——右前车身侧Z方向;右后车身侧Z方向

-

位移传感器——右前减震器上下侧Z方向相对位移,右前减震器上下侧Z方向相对位移

传感器布置说明

这项研究旨在通过 MBST 方法,利用虚拟传感器技术在边界条件受限的情况下识别减震器激励载荷。在这一目标前提下,首先通过对试验数据进行载荷分析,并以试验数据作为系统输入,对1D仿真模型(源自 Simcenter Amesim)进行了相关标定工作。模型标定完成后,我们针对汽车右前方和右后方的减震器创建了相应的虚拟力传感器。这样一来,仿真团队便能开展基于有限元的分析,而试验团队则能够开展专门针对减震器的部件级台架测试。

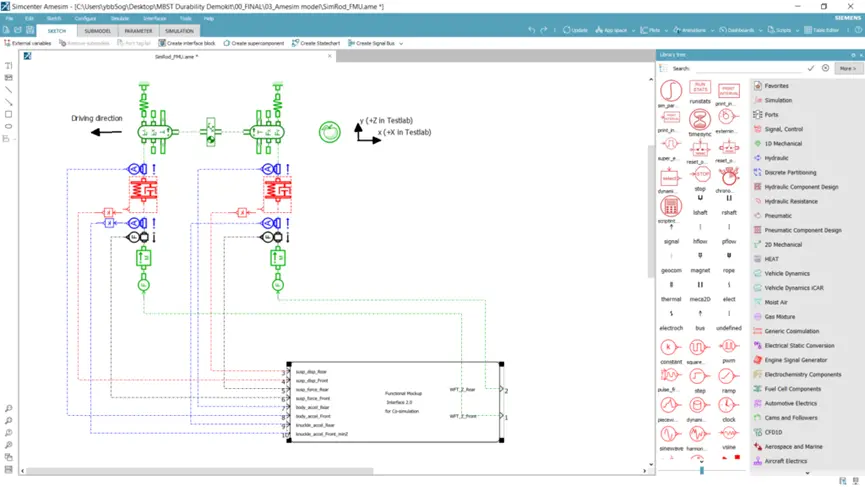

包含 Simcenter Amesim 模型的功能模拟单元 (FMU) 依赖于 4 自由度系统模型,如下所示。

Simcenter Amesim 创建4自由度SimRod悬架模型

让我们逐步了解 Simcenter Testlab 如何帮助我们创建精确的虚拟传感器:

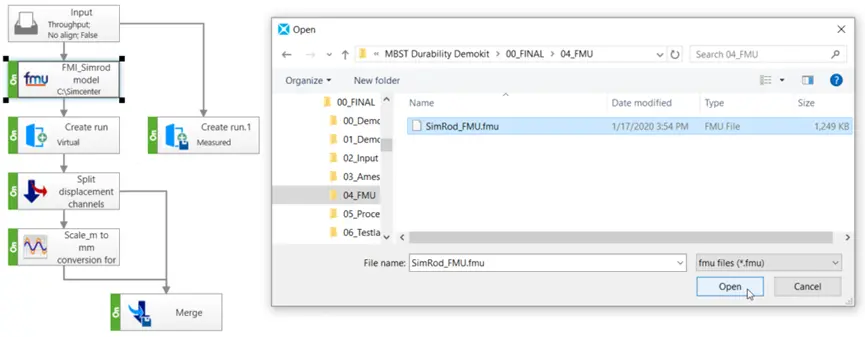

1. 在测试软件中向仿真模型施加真实载荷

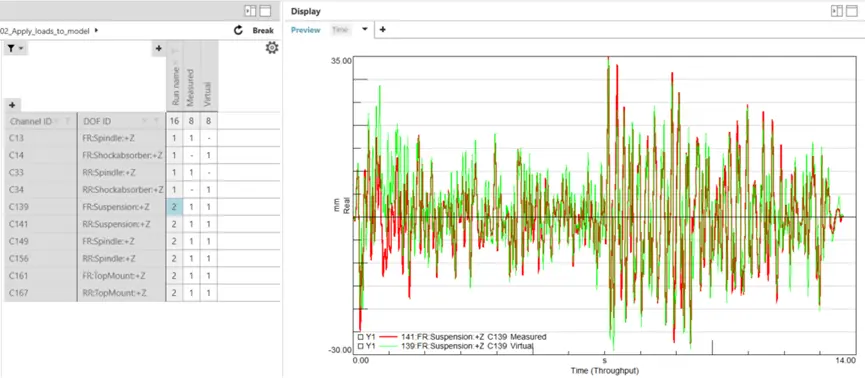

我们将 Amesim 模型以 FMU 的形式导入 Simcenter Testlab,并将 WFT(车轮力传感器)获得的测量车轮力按顺序输入模型,以获得模拟输出。

输出通道包括上述所有 4 个测量量,现在还包括我们无法实际测量的虚拟减震器力。

FMU模型导入Testlab试验分析平台

2. 验证模型的准确性

由于我们可以测量减震器的位移,并从包含 Amesim 模型的 FMU 获得相同的虚拟输出,所以我们可以通过对比真实试验结果与仿真结果的差距从而进行模型标定。如果我们检查前悬架右侧减震器位移的测量通道和虚拟通道,就会发现两者的特征非常相似。

前悬架减震器位移(试验与仿真分析结果对比)

这样就可以证明我们的模型已经满足使用精度了吗?——当然不!

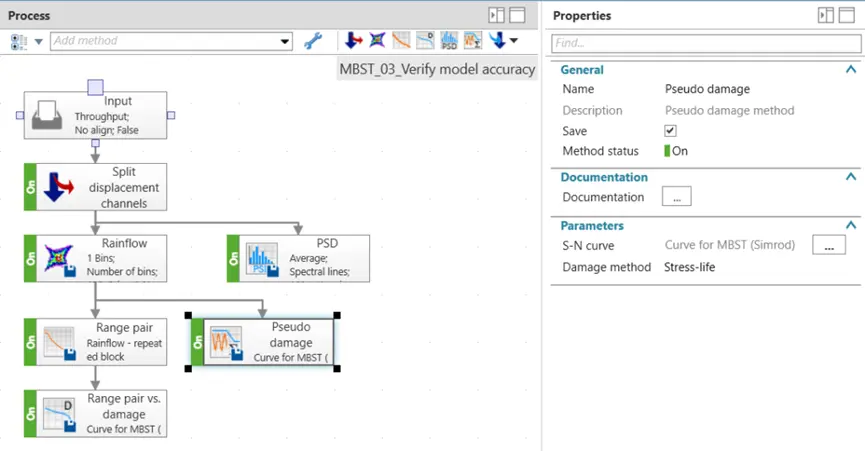

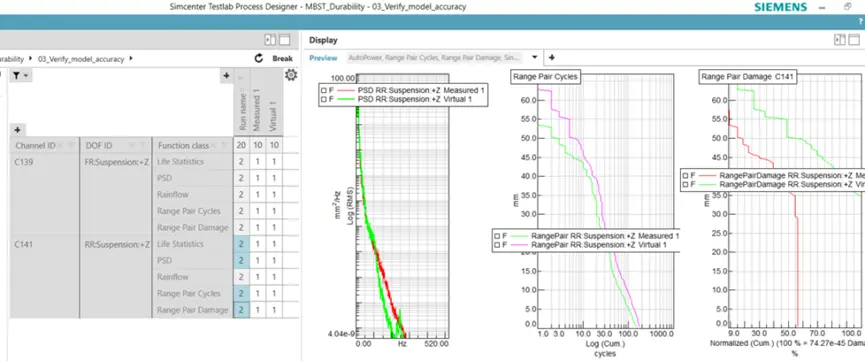

我们还需要通过计算这些位移通道上的雨流、Range pair、伪损伤和 PSD(功率谱密度)来进一步检查,以比较测量数据和仿真数据之间的疲劳特性。

面向疲劳耐久的载荷数据分析(对比试验与仿真不同环境下的损失特性)

经过分析流程后可以发现:前悬架系统仿真与实测结果吻合度较高,而后悬架系统存在显著差异——虚拟试验的损伤是实测数据的1.73倍。

后悬架系统试验与仿真分析结果对比

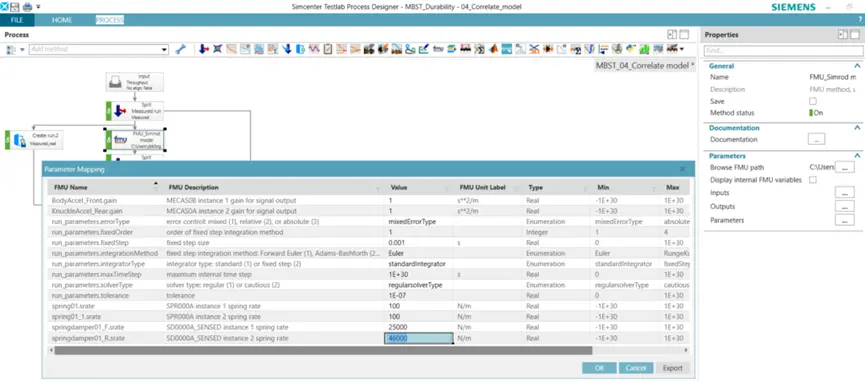

3、模型修正与测量通道扩展

根据前期分析结论,我们决定调整仿真模型参数,通过增强阻尼特性来降低损伤风险。通过Simcenter Testlab平台直接访问FMU中的Amesim模型参数,经过多轮参数调整,最终将后悬架弹簧阻尼系数提升至更精确的数值。

在Testlab环境中直接修改模型参数

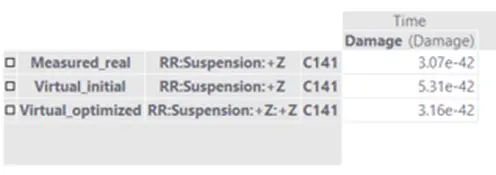

对实测数据与优化后的虚拟数据进行对比分析显示:后悬架伪损伤值已实现良好收敛(优化后3.16e-42 vs 实测3.07e-42),相较于初始虚拟结果5.31e-42的损伤值,优化效果显著。需特别说明的是,本次试验周期较短且为试验场数据,实际工况下的损伤值通常呈现更高量级。

“伪损伤”分析结果对比:试验VS初始仿真VS标定后仿真

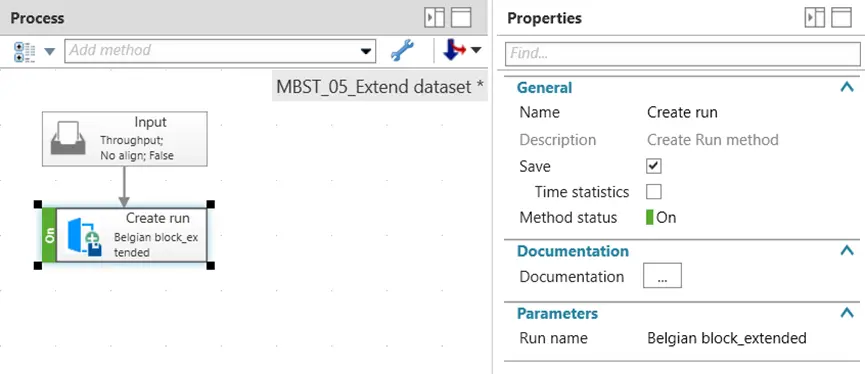

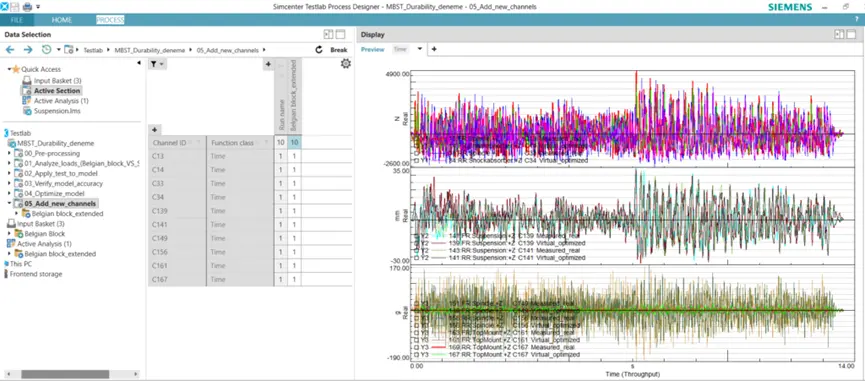

由于我们之前已经将虚拟减震器激励载荷作为仿真模型的输出量,在对后悬架减震弹簧阻尼比进行调整后,我们已成功获取了相关数据并完成了相关性分析。现在,我们可以在单次仿真运行中轻松实现实测数据与两个经过相关性分析的虚拟减震器作用力通道(前右和后右)的集成分析。

整合8个试验数据与2个虚拟传感器数据为一组“新”的数据集

通过将仿真输出的虚拟减振器力(右前/右后)与8个实测通道进行集成,我们成功构建了包含10个通道的比利时石块路面扩展试验数据集。该数据集可直接用于后续耐久性评估,充分体现了以下技术优势:• Simcenter Testlab内嵌Amesim模型,轻松实现模型可视化• 基于FMU接口的模型参数化调试• 通过FMU创建虚拟传感器

包含试验与虚拟传感器数据的新的数据集合

通过基于模型的系统测试(MBST)方法,Simcenter Testlab实现了试验与仿真的有机融合,体现出了"更深入的工程应用能力、更精准的仿真模型迭代、更高效的测试优化"的独特技术价值。值得强调的是,所有先进分析方法均集成在Simcenter Testlab这一单一软件环境中。该平台不仅具备数据采集功能,还能完成耐久性、NVH、声学、振动控制等不同测试场景下的数据处理任务,真正实现了跨学科测试需求的全流程覆盖。

最新资讯

-

欧洲欲禁碳纤维

2025-04-16 15:47

-

模糊测试究竟在干什么

2025-04-16 15:23

-

越野车辆动力学 —— 越野车辆的平顺性

2025-04-16 14:50

-

Euro 7排放:欧盟委员会匆忙发布轻型车的实

2025-04-16 13:29

-

Applus+ IDIADA宣布采用全频谱碳纤维座舱用

2025-04-16 13:27

广告

广告