新能源汽车智能化的幕后推手——快速控制原型(RCP)技术

1、技术背景

随着全球汽车电子电气架构的智能化革命的兴起,新能源汽车控制系统需同时面对高精度动态响应、功能安全冗余和多域协同兼容性三大技术挑战,车辆控制器(Vehicle Control Unit,简称VCU) 的测试与验证需求也随之呈现爆发式增长。

2、RCP系统的需求

在电气化与智能化深度融合的趋势下,整车控制算法的复杂性显著提升,传统瀑布式开发模式已陷入瓶颈,难以满足快速迭代需求。

RCP技术通过集成车辆控制算法运算模块、功率驱动单元及多通道传感器信号采集接口,构建了一套完整的电控系统开发平台,以此支持控制算法的快速验证与优化,为新一代电控系统的研发提供了高效解决方案。

在控制系统开发中,RCP(快速控制原型)与HIL(硬件在环)技术作为实时仿真的两大核心应用,犹如一对兄弟,在算法验证与系统测试中扮演着互补的角色。HIL技术通过在仿真机中构建虚拟环境,安全高效地测试真实控制器(如VCU)的功能与性能。

RCP技术则正好相反,它将控制算法(如车辆运动控制、能量管理算法等)快速部署到高性能硬件平台(如多核CPU),实现了从算法模型设计到硬件实时验证的无缝衔接。这一技术大幅缩短了开发周期。

其核心核心优势可归纳为三点:

01、高效迭代

无需硬件的开发和代码的编写、调试,支持控制参数的在线调优,将算法优化周期从周级压缩至天级;

02、全面验证

可实现多系统协同的全工况覆盖测试;

03、成本优化

针对不同验证项目,不需要重新进行控制器设计,在开发早期阶段即进行大量测试,降低控制算法设计缺陷的可能性。

3、VCU RCP系统结构

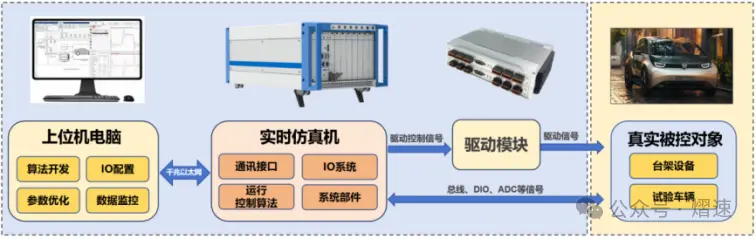

如图所示VCU RCP系统包括以下四部分:

01、上位机

开发和编译车辆控制算法;通过试验管理软件,搭建上位机界面,实现实时在线调参,波形显示,数据记录等操作。

02、实时仿真系统

包含实时机、各种类型的IO板卡以及驱动模块等,运行车辆控制算法及接口模型,板卡通过线束连接到驱动模块或被控对象完成对真实对象的闭环控制。

03、驱动模块

为实时机IO接口提供驱动能力,通过EtherCAT接收实时机指令,生成驱动信号。

04、被控对象

真实的台架设备或者试验车辆。

4、实时仿真机

RCP实时仿真机在硬件架构上与HIL实时仿真机基本一致,但其功能定位存在显著差异:RCP实时仿真机主要用于运行控制算法,因此其IO接口与HIL系统完全相反。

为满足不同级别RCP控制的多样化需求,实时仿真机需具备丰富的IO接口类型,以充当“万能控制器”的角色,适配不同项目的算法开发。这种设计不仅需要支持多种信号类型和通信协议,还需确保灵活性与可扩展性。

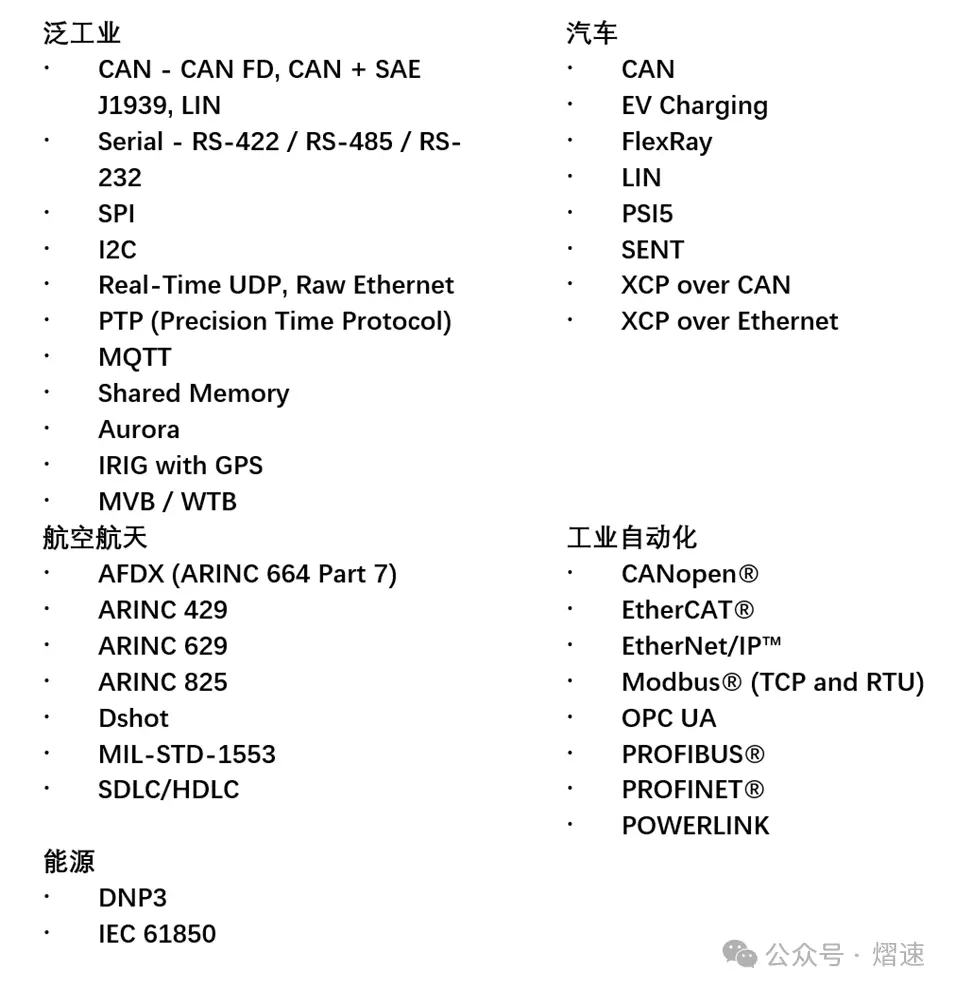

针对这一点,熠速提供的RCP方案包含百余种IO模块,支持CAN、CAN FD、EtherCAT、I2C、SPI等总线协议,PWM、DIO等数字信号接口以及模拟信号接口,确保灵活性与兼容性。通过模块化设计和高性能硬件架构,该方案实现了从模型设计到实机验证的无缝衔接,显著提升算法开发效率。

各领域RCP系统常用的信号接口如下:

5、功率驱动单元

在VCU的实际工作过程中,驱动电磁阀、继电器等执行器是主要功能之一。然而,实时仿真机的IO模块一般只用于信号的采集与模拟,无法直接驱动执行器。因此,在 RCP应用中,为了确保执行器的正常工作,需要在实时仿真机与执行器之间加入专门的驱动模块,以实现VCU原本的驱动功能。

针对这一需求,熠速自主研发了功率驱动单元RapidStack,其驱动通道类型覆盖高边驱动、低边驱动和H桥驱动,能够满足RCP系统对各类执行器的控制与驱动需求。

RapidStack通过EtherCAT总线实现与实时仿真机的高效通信,确保控制信号的实时性和确定性,同时模块化设计使其能够灵活适配不同的应用场景。此外,RapidStack还集成了保护功能,如过流、过压、欠压等,进一步提升了系统的安全性和可靠性。

编辑推荐

最新资讯

-

奇石乐董事会任命两位新成员

2025-04-16 09:27

-

中汽中心工程院推出车载音频测试系统

2025-04-16 09:14

-

R171.01对DCAS的要求③

2025-04-16 09:09

-

电动车电池新国标发布:2小时不起火不爆炸

2025-04-16 09:08

-

绿氢储能新引擎--艾德克斯IT-M3900C双向

2025-04-15 09:34

广告

广告