从工程师的角度三问比亚迪 E3.0 平台

日前,比亚迪推出了全新的 E3.0 平台,我从工程师角度谈谈这个E3.0平台我看到的一些东西。

1、功率密度计算是在哪个电压下测的?

比亚迪宣称 E3.0 平台的电机功率密度达到了 16.4KW/kg,这一数据着实令人瞩目,意味着在单位重量下,电机能够输出更为强劲的功率。然而,该功率密度数据并未明确指出是在哪个电压平台下测得。

已知比亚迪 E3.0 平台采用的是 1000V 高压平台,通常而言,额定电压大概在 650V 左右。从电学原理来讲,在其他条件不变的情况下,电压越高,根据功率公式 P=UI(其中 P 为功率,U 为电压,I 为电流),电机功率也就越大,相应地功率密度也会增大。但在实际的车辆运行过程中,大部分时间电机是在额定电压下工作的。所以,这个 16.4KW/kg 的功率密度究竟是在何种电压平台下测试得出,对于准确评估电机在日常使用中的性能至关重要。

值得注意的是,随着行业内电压平台不断朝着更高方向发展,功率密度数值也呈现出快速增长的态势,仿佛陷入了一种 “通货膨胀”。一些厂商为了凸显自身技术优势,纷纷推出高电压平台下的高功率密度电机,但会有多少是电机实际能用到的呢?

2、最高转速会不会做限制?

比亚迪 E3.0 平台的电机最高转速达到了 3 万转,这一指标无疑展现了其强大的技术实力。但如此高的转速,对电机的多个关键部件带来了极大的挑战。

对于轴承,在比亚迪 E3.0 平台电机高达 3 万转的转速下,其工况极为严苛。依据力学原理,转速的急剧提升会使轴承承受的离心力呈指数级增长,计算公式为F=mω2r(其中F为离心力,m为旋转部件质量,ω为角速度,r为旋转半径),同时,高速运转带来的高频摩擦也大幅加剧。目前,市场上主流高速轴承的设计应用场景多局限于 3 万转以下,这是因为长时间维持在 3 万转这种极端工况下,轴承内部的滚珠与滚道之间的磨损会异常严重,导致轴承的使用寿命大幅缩短,难以保障电机的稳定运行。

聚焦到转子,其冲片磁桥的设计在高转速下需谨慎权衡。对于高功率电机的转子而言,若磁桥设计过厚,根据磁路原理,会导致较多的漏磁现象,降低电机的磁利用率,影响电机整体性能;然而,若磁桥过薄,在 3 万转以上的超高转速下,转子在高速旋转产生的巨大离心力作用下,结构强度将难以支撑,多次循环后可能出现断裂情况。

因此我认为最高转速可能会限制一下如此高的最高转速可能会限制一定次数,比如只出现在sport模式,限制开启sport的次数(很多车企也是这么玩的)。

3、电磁方案是怎么考虑的?

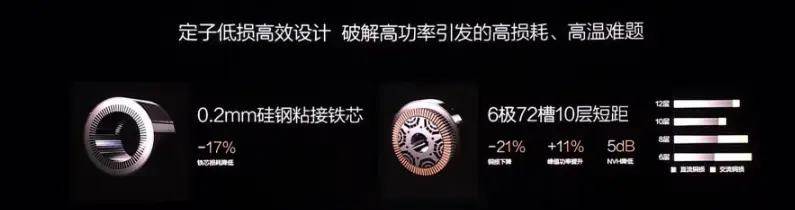

比亚迪 E3.0 平台的电机采用了 72 槽 6 极 10 层扁线的电磁方案。这种极槽配合在高速电机应用中具有不错的效果。从理论上来说,较多的槽数可以使电机的气隙磁密分布更加均匀,从而降低转矩脉动,提高电机的运行平稳性。同时,6 极的设计在高速运转时能够更好地适应高转速需求,配合 10 层扁线,有利于提高电机的功率密度。

预计该电机采用 4 路并联的连接方式。在这种设计下,如果匝数太多,电机的弱磁性能会变差。弱磁控制是高速电机常用的一种控制策略,通过减弱电机的励磁磁场,使电机能够在更高的转速下运行。匝数过多会增加电机的电感,限制弱磁调速的范围,影响电机在高速工况下的性能。

比亚迪的这一基槽配合方案并不常见。在拆解理想后桥时发现博格华纳的电机采用了相同的槽极配合,除此之外,在其他车型的电机中很少遇到这种方案。该方案由于槽数多,每个槽的尺寸必然会变小,这就导致铜线尺寸也会相应变小。而在电机制造过程中,过小的铜线尺寸会给自动插线带来挑战。可以想象,比亚迪在开发过程中,必然在这一工艺环节遇到了不少困难。

编辑推荐

最新资讯

-

奇石乐董事会任命两位新成员

2025-04-16 09:27

-

中汽中心工程院推出车载音频测试系统

2025-04-16 09:14

-

R171.01对DCAS的要求③

2025-04-16 09:09

-

电动车电池新国标发布:2小时不起火不爆炸

2025-04-16 09:08

-

绿氢储能新引擎--艾德克斯IT-M3900C双向

2025-04-15 09:34

广告

广告