电动汽车传动系统扭振抑制方法研究

——基于前馈补偿与带通滤波的协同控制策略

一、问题背景与挑战

1.1 电动车传动系统特性

• 固有谐振特性:系统低阻尼导致5.8Hz固有频率(实测数据)

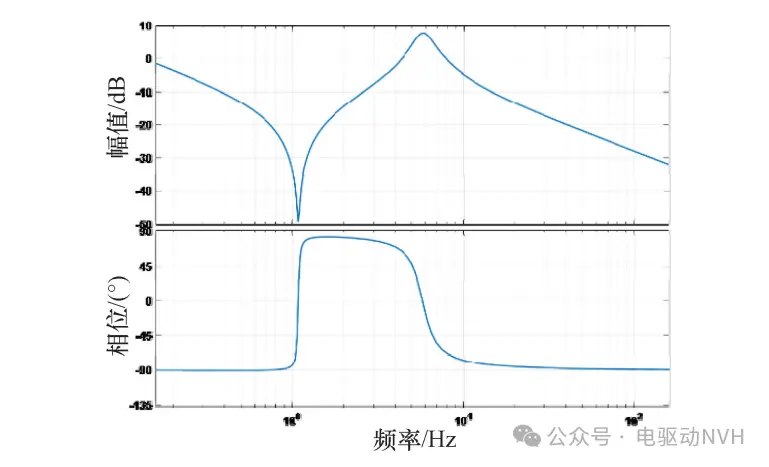

EV 的频率特性

• 工况敏感性:急加速/制动时电机转矩突变引发共振

• 非线性干扰源:齿轮齿隙(死区范围θ_dead=0.8°~1.2°)

1.2 现有方法局限

• 博世Anti-Jark策略:对常规路面有效,低附工况失效

• 传统前馈控制:忽略齿隙非线性,沙漠路面抖动超±1000rpm

• 模糊PID控制:相位补偿不足,响应延迟>50ms

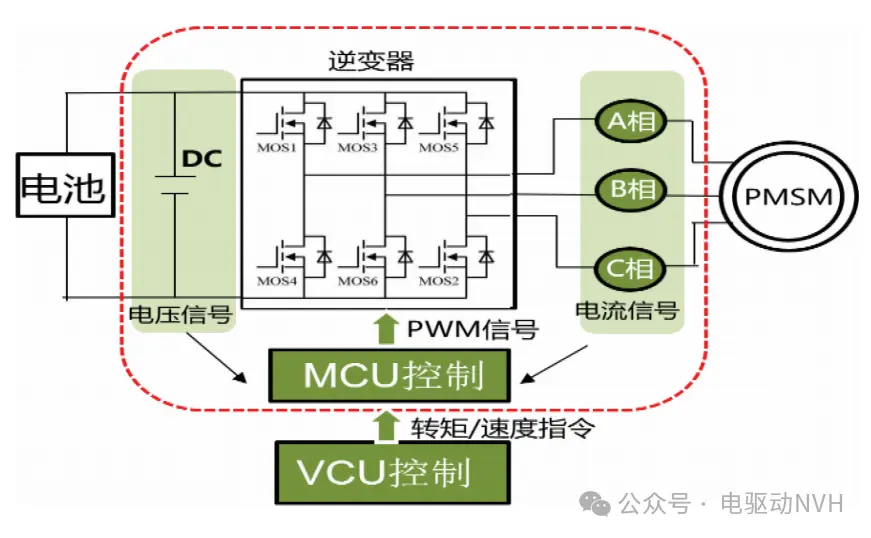

驱动系统构成

二、核心控制策略

2.1 系统建模与参数辨识

2.2 前馈补偿器设计

创新点:

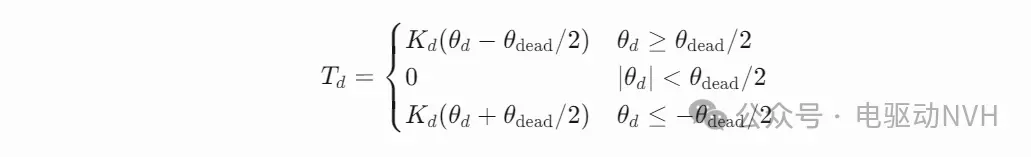

• 齿隙死区建模:分段线性函数补偿

• 微分增益计算:

• 微分增益计算:

• 控制效果:系统阻尼系数从0.15→1.0

2.3 反馈补偿器设计

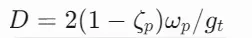

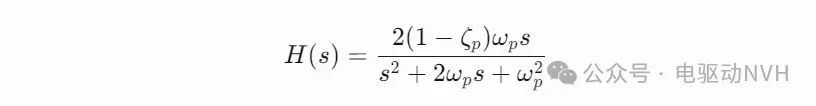

带通滤波器参数:

• 中心频率:f_p=5.8Hz(谐振频率匹配)

• 传递函数:

• 相位补偿:在谐振频段实现180°相位反转

三、实车验证数据

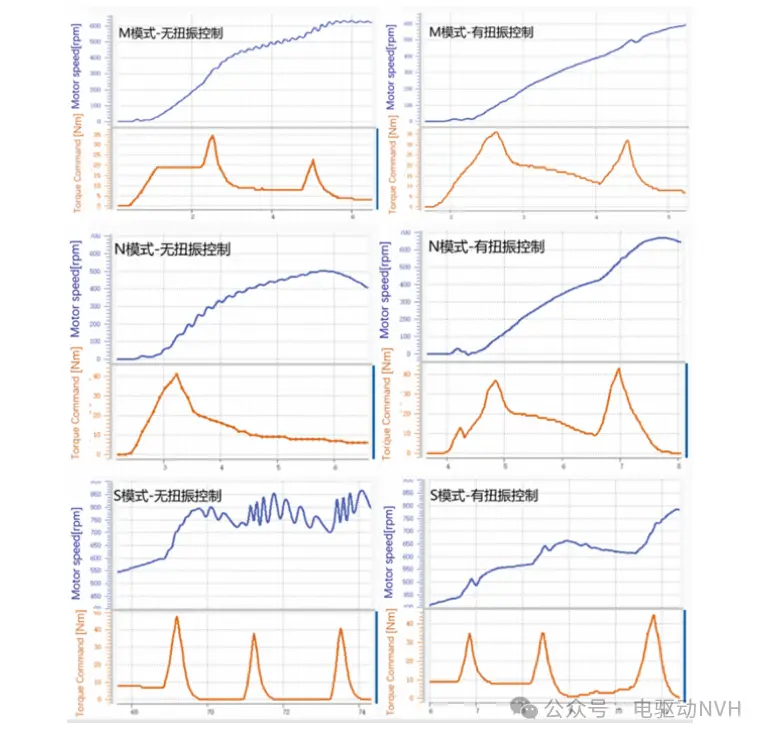

3.1 城市铺装路面

城市铺装路面扭转振动控制实验结果 (三种模式)

3.2 越野工况

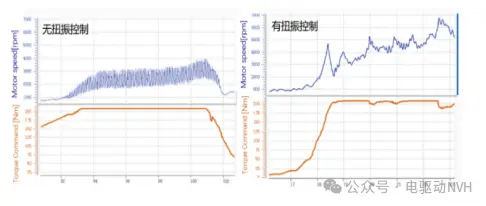

深雪路面:

• 轮速波动:±600 rpm → ±100 rpm

• 功率响应时间:缩短40%(800ms→480ms)

深雪工况扭转振动控制实验结果

沙漠路面:

• 反拖转矩波动:±180 Nm → ±50 Nm

• 抖动衰减时间:2.5s → 0.3s

沙漠工况扭转振动控制实验结果

四、工程应用建议

4.1 开发流程优化

1. 参数标定:

• 齿隙测量:激光测距仪实测θ_dead(精度±0.05°)

• 刚度标定:阶跃响应法获取K_d(误差<3%)

2. 控制器部署:

• 前馈补偿器更新频率:1kHz

• 反馈环路延迟:<0.5ms

4.2 故障诊断策略

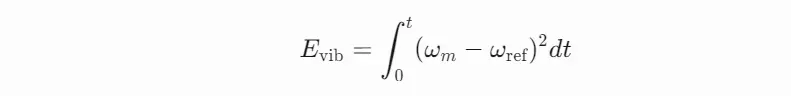

• 谐振能量监测:

• 阈值设定:E_vib > 200 (rad²·s)触发报警

五、技术启示

1. 非线性建模必要性:齿轮齿隙死区显著影响控制稳定性

2. 相位补偿关键性:带通滤波器相位特性决定抗干扰能力

3. 全工况验证:需覆盖-30℃低温/50℃高温环境

本文核心价值:提供从建模、控制设计到实车标定的完整技术路径。

参考文献,张恺,《基于电机控制的新能源汽车传动系统扭振抑制方法》

编辑推荐

最新资讯

-

曼恩和ABB成功测试基于以太网通信的电动重

2025-04-21 21:18

-

一文讲述汽车电子电气EEA架构

2025-04-21 20:58

-

中汽中心受邀参加中国消费品质量安全提升系

2025-04-21 20:57

-

标准解读 | 新版动力电池安全强标解读

2025-04-21 20:56

-

标准解读丨深圳地标《智能网联汽车自动驾驶

2025-04-21 20:54

广告

广告