汽车进气噪声的分析及优化

汽车的进气系统除了为发动机提供充足、干净的空气外,还应具备降低发动机进气噪的作用。目前,随着发动机的设计水平和制造技术不断提高,发动机工作中产生的机械噪声和燃烧噪声正逐渐降低,进气口噪声对整车通过噪声和车内噪声的影响也越来越明显。因而,设计合理的进气系统,是控制发动机进气噪声的有效途径。 进气系统的噪声主要是指进气口处的噪声,这个噪声离驾驶室的距离最近,对车内噪声贡献较大,同时,进气口噪声也是汽车最主要的通过噪声源。另外,空气滤清器和消声元件的刚度不足时,还会引起很大的辐射噪声。

进气系统由管道和消声元件组成,消声元件包括扩张消声器、赫姆霍兹消声器和四分之一波长管等。这些元件可使一些频率的声波通过,同时阻止了另一些频率的声波传递,这样就起到了消声的效果。

2.1 问题的提出

某轿车在三档急加速工况下,测得245Hz ~275Hz 频段内驾驶员右耳处噪声水平偏高,无法满足整车噪声水平要求,并且该区域与发动机的四阶噪声在转速为3800~4100rpm 处叠加,经噪声源识别得知进气系统贡献量最大,为此,需要对此进气系统进行相关的分析、改进。

2.2 理论依据

对于消声元件和系统的消声效果通常有四个评价指标:传递损失、插入损失、声压级差值和声压级。传递损失一般用来评价单个消声元件,插入损失和声压级一般用来评价整个系统的消声效果。

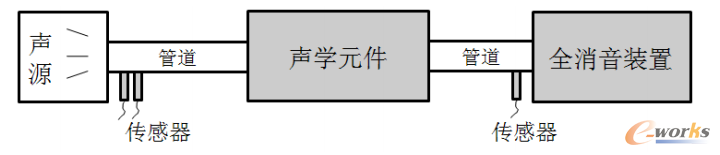

一般在评价单个消声元件的消声效果或者初步评估系统的消声性能时,通常用传递损失方法。目前,传递损失也是评价消声元件消声效果最常用、最简单的一种方法。图1 所示为传递损失测量示意图:

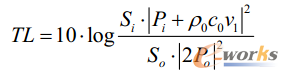

从声学角度考虑,空气滤清器就是一个进气消声器。当消声器进出口满足平面波条件时,消声器的传递损失可表示为:

式中,Si为消声器入口面积、Pi为入口声压,So为出口面积,Po为出口声压。

2.3 计算分析

为了进行相关的改进、优化,对进气系统进行传递损失分析,需要先获得进气系统的传递损失特性,作为后续的优化的基础模型和参考依据。

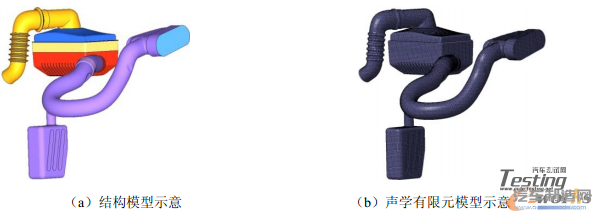

图2 为某在开发车型进气系统,其中声学有限元模型利用Virtual.lab软件中Cavity meshing模块建立,所建立的单元均为六面体单元。

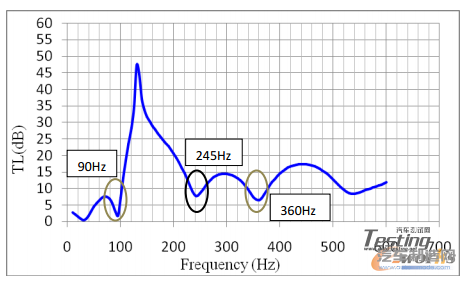

该模型滤芯流阻率取10000Pa·s/m2,孔隙率取90% ,结构因子取2,使用Virtual.lab计算得到传递损失曲线如图3所示。

2.4 结果分析

从图3 传递损失曲线可以看出,此进气系统在 90Hz、245Hz 、360Hz 附近降噪能力不佳,且试验测得在245Hz —275Hz 范围内车内噪声偏高,为了有针对性地降低噪声水平,要重点关注245Hz 附近降噪能力。

3 改进方案

对于进气系统的降噪,常用的方法是:根据实际问题,增加消声元件或更改现有消声元件的结构参数,从而达到降低噪声的目的。一般进气系统常用的消声元件有扩张消声器、1/4波长管、赫姆霍兹消声器等,可根据具体问题,选择不同的消声元件。

3.1 方案概述

通过对现存问题的仿真分析及结合实际车辆状态,发现机舱布置空间有限,很难再额外增加合适的消声元件,经与现有进气系统对比,发现空滤器消声容积在现有空滤器中处于较小水平,主要原因是为了保证空滤器上壳体拆卸时的方便性。

一般来说,消声容积越大越好,对于扩张消声器来说,其容积越大,传递损失可以调节的频带也就越宽,传递损失也可能增加。对四缸和六缸发动机来说,一般消声容积最好达到10~15L 。事实上,由于发动机舱的空间限制,10 ~15L 的消声容积难以达到。 从机舱布置的角度考虑,空滤器消声容积还有加大的空间,但空滤器加大,就会造成空滤器上壳体拆卸不便。对于原设计,可直接拆卸上壳体;对于改进方案,加大上壳体后,拆卸时需要将上壳体平移出来,而不能直接打开,给拆卸造成一定不便。经过反复权衡,为了达到整车NVH性能要求,采用在机舱布置允许范围内加大消声容积的方案。进行传递损失分析后,若传递损失改善明显,则制作样件进行试验。

3.2 方案分析

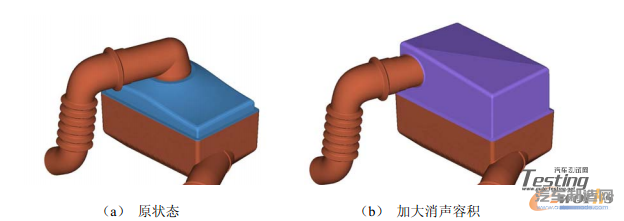

将空滤器上壳体加高,由于拆卸方式的改变,原状态进气管与空滤器壳体连接部位相应的改变,但管的直径、长度与原状态差别不大,改进前空滤器消声容积为7.2L ,改进后空滤器消声容积为10L ,加大了2.8L ,具体改进措施见图4。

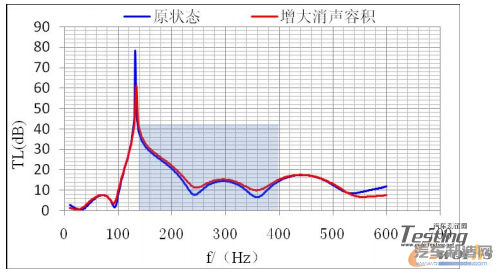

为保证原状态与加大消声容积之后系统的可比性,应保证计算边界条件、提取频段、隔频率一致。空滤器容积加大前后进气系统传递损失曲线,如图5 所示:

从图5 可以看出,加大空滤器消声容积之后传递损失在 140Hz —400Hz 范围内都有所增加,尤其在245Hz 、360Hz 附近效果更明显,说明空滤器加大容积之后,可以改善此进气系统的进气噪声水平,实车试验效果也表明:改进措施的实际作用良好。

4.试验验证

为了验证分析得到的加大空滤器消声容积的实际作用效果,制作样件在实车上进行噪声测试。

4.1 概述

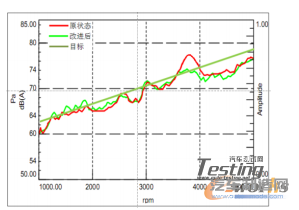

测试工况:对改进后的进气系统进行三档急加速工况下车内噪声测量,并与原状态测试结果进行对比,以验证改进效果。 测试位置:在驾驶员右耳处,布置麦克风,进行测试,具体见图6。

4.2 试验结果

从图7 所示的试验结果可以看出,进气系统加大消声容积之后,在进行三档急加速车内噪声试验时,驾驶员右耳在3800rpm 附近的噪声峰值比原状态降低了3dB ,效果明显。尽管此改进方案在一定程度上牺牲了空滤器壳体拆卸时的方便性,但对提升整车的噪声水平效果显著,可以作为后续更改的方案。

5 结论

本文从分析整车噪声水平的贡献量入手,分析得到导致整车噪声水平的主要原因为进气噪声较大,经过传递损失分析,提出了相应的改进措施,并对改进后的进气系统进行了加速工况下的噪声测试,通过与改进前对比,噪声值有明显的改善,且整车噪声水平基本达到了预期目标,为今后进气噪声的优化提供了一种参考。

- 下一篇:某电动汽车噪声分析及优化

- 上一篇:吉利汽车借助阿里云进行汽车碰撞测试

最新资讯

-

2025智驾“封神榜”测评|小鹏MONA M03智车

2025-04-29 18:24

-

风噪测试在电动汽车时代的关键作用

2025-04-29 11:34

-

汉航车辆性能测试系列之操纵稳定性测试--汉

2025-04-29 11:09

-

新能源汽车热管理系统验证体系PITMS正式发

2025-04-29 11:09

-

试验载荷谱采集

2025-04-29 11:07

广告

广告