挑战:

基于自动化测试开发新的验证系统来满足斯巴鲁第一款量产混合动力车Subaru XV Crosstrek Hybrid的电子控制单元(ECU)质量控制等级要求,并建立了使用真实机器难以实现的严苛测试环境。

解决方案:

使用NI FlexRIO平台开发一个验证系统,该系统可以自动执行所有可能的测试模式,并且复制某些最严苛的测试环境,尽可能保障最高的用户安全等级,同时达到所需的控制等级、满足严苛的时间进度要求。

作者:

Mr. Tomohiro Morita - FUJI Heavy Industries, Ltd.

如今,汽车配备了大量的ECU来管理汽车的丰富功能和高级控制需求。 对于混合动力车,马达ECU发挥着更复杂的角色,除了要管理自身的动力系统之外,还要管理传统引擎和电子马达之间的交互。

富士重工业株式会社是斯巴鲁的母公司,开发出首款混合动力车:Subaru XV Crosstrek Hybrid。 我们最初的想法是为日本国内和北美市场提供一款量产的混合动力车款。 我们的工程师开发出用于早期混合原型的马达ECU,不过该组件无法满足严苛的汽车上市需求。 量产车型的ECU必须具备丰富的控制功能,才能够在各种运行条件下避免车体损坏、确保驾驶员与乘客安全,即使是在实体硬件测试中不可能出现或不切实际的情况也是一样。

例如,在路面结冰的驾驶条件下,车轮在加速过程中可能会突然失去牵引力。 这可能会造成加速期间马达速度急剧增加,需要小心操控车辆。 然而,测功仪无法完全复制这种安全性行为,而且在测试跑道上复制这一行为会非常耗时,难度也很高。 由于这类特定安全条件所需的复杂控制算法必须经过开发与验证,因此在测试过程中需要考虑外界运行条件才能满足量产车款的质量等级要求。

一种全新的方法

我们的工程师把ECU连接至实时电动机仿真来测试和验证各种条件,包含在传统机械测试中可能会损坏系统的极端外界条件。 他们开发出一种机制来确保这种软件仿真方法能够实现成功测试的三个主要目标:

● 在各种条件下验证ECU的功能,包含难以建立或复制的极端环境

● 将测试用例与需求关联起来,确保完整的测试覆盖范围

● 轻松执行回归测试,以便快速验证设计迭代

为了实现上述目标,我们的工程团队采用V型模式来启动设计与验证过程(图 1)。 图中显示的是一种适用于嵌入式软件设计与部署验证的分段式方法,其中包含了每个阶段的测试点。 在设计过程的多个阶段中,团队会需要使用硬件在环(HIL)系统,通过可精确模拟真实汽车发动机的实时发动机仿真来验证发动机ECU。 此外,HIL系统还可帮助我们的工程师自动记录测试结果,并在ECU修改过后自动执行回归测试,从而满足可追溯性需求。

图 1. 发动机ECU的开发过程(V型模式)

成功的系统

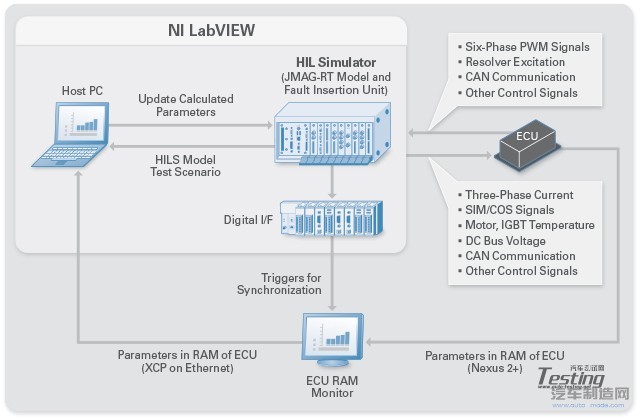

我们开发了一个全新的验证系统,由一个真实发动机ECU和一个仿真发动机运行的HIL系统组成,如图2所示。 HIL系统可通过设置电感和电阻等物理参数来模拟马达各种运行条件。 此外还可以设置故障条件等各种电力电子参数以及不同的测试情境,比如说不同负载扭矩和转速的组合。 只需在测试期间修改一个参数,HIL系统就可以轻松仿真复杂的测试情境,例如上述失去牵引力的情况,甚至是可能会损坏实体硬件的逆变器电力电子故障。 如果操作人员需要某种测试模式,HIL系统就会像实际发动机一样进行响应,而且还可以交叉引用整体系统响应,以便确认控制人员可安全操控测试用例。

图2. 基于HIIL系统的验证环境

由于这个过程所需的计算性能非常高,我们认为NI是唯一 能够满足这些需求的供货商。 我们的核心系统硬件采用NI FlexRIO FPGA模块,这是一款搭载FPGA芯片且基于PXI的控制器。 这些模块会执行一个用于模拟发动机运行的模型,所有程序均使用NI LabVIEW系统设计软件进行部署。

我们以Excel电子表格的形式创建了一个测试情境,顺序执行每个测试模式。 我们把执行时间步长设置为1 ms,并且按照时间先后顺序在Excel电子表格中描述测试条件,包括扭矩和转速。 发动机ECU会根据这些条件运行,并将信号(如脉宽调制信号)发送至HIL系统。 HIL系统收到这些信号后,就会仿真实际发动机的运行。 具体来说,运算过程执行后,结果将以与实际发动机相同的速率输出。 所得出的代表扭矩和三相电流的信号将会返回至发动机ECU。

我们使用LabVIEW自动执行验证过程,读取和执行测试情境的Excel电子表格,并且把获取到的结果自动写入Excel电子表格,以便生成测试报告。 针对此过程,我们的工程团队在Excel内使用Visual Basic for Applications。

选择NI平台的优势

在HIL系统中,仿真循环速率 (相当于仿真的时间分辨率) 是一个关键要素。 对于发动机ECU,循环速率必须低于1.2 µs才能使仿真器运行。 其他厂商的大多数仿真平台都会在CPU上执行运算,导致循环速率介于5 µs ~ 50 µs之间。

NI FlexRIO使用FPGA进行控制和运算来满足处理需求,这也给运算处理性能带来了极大的优势。 我们之所以决定采用NI FlexRIO平台主要是因为该平台可达到1.2 µs的仿真速率。 此外,NI FlexRIO内置有高容量的动态随机存取内存,这允许我们使用JSOL公司的JMAG软件工具链所提供的JMAG-RT模型, 从而使得该系统能够非常逼真地呈现真实发动机的高度非线性特性。

而且我们的工程师能够使用NI LabVIEW FPGA模块在NI FlexRIO设备上以图形化方式编程FPGA,从而能够在短时间内使用FPGA技术开发系统,无需学习硬件描述语言等基于文本的语言。

所有开发出来的测试模式仅在118个小时内就能自动执行完毕。 手动执行所有测试的话大约需要2,300个小时。 自动化测试还可以降低风险,减少因手动测试出错而多花费的时间。 HIL系统还可大幅减少安装设置步骤,例如发动机测试平台和测试汽车的准备工作,从而进一步节省了开发时间,而且该系统也不需要测试人员具备高压设备操作资格。

工程团队针对每个测试情境都事先准备一个Excel电子表格,用于测试结果报告以及每隔1 ms保存一次仿真扭矩和三相电流值。

hil测试得到的值会按顺序写入Excel表格并与预期的值进行对比来确定测试结果的质量。

作者信息:

Mr. Tomohiro Morita

FUJI Heavy Industries, Ltd.

日本

广告

广告