汽车零部件测试简单分析

对于主机厂,更关心的是零件装在车上满不满足性能要求,满不满足可靠性要求,质量稳定不稳定。所以,在产品设计的初期,就会对每个零部件提出设计要求,这些要求可能是从法规或者企业标准中来的,比如座椅拉拽强度;可能是从顾客实际使用中来的,比如仪表板的表面刚度;可能是从整车质保的要求提出的疲劳耐久寿命要求,比如底盘的耐久寿命;可能是从质量的要求提出的一致性要求,例如零件尺寸报告;也可能是从之前项目的经验教训中得到的。

因此,这些要求汇总到一起就形成子系统技术规范或者零件技术规范,这个文件是对零件/子系统的技术要求,是零件开发的指导性文件。

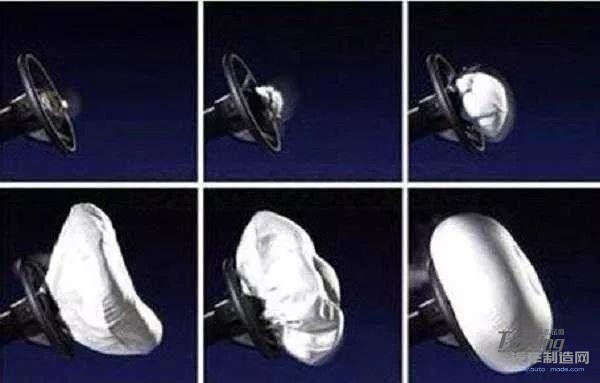

在整车开发过程中,主机厂对零部件从模块到整车进行一系列的测试。以安全气囊为例,作为安全检查,会议很多轮的验证。气囊里边涉及火药,如果验证不充分,会对乘客造成伤害。造成大规模召回的高田安全气囊事件就是典型的验证不充分的结果。

因此一套试验至少要做两轮,越是要求高的主机厂,整车开发周期越长,中间需要大量的验证优化改进。一般车辆的生命周期是5年,很多高端主机厂在全新车型上市的时候,下一代车型的构架件已经开始定点了。构架件是长周期,对整车性能有底层影响的零件。

对于供应商,更关心的是怎样设计出满足主机厂要求的零件,部分技术实力强的供应商有自己的企业标准,设计零件时可以做到满足自己的企业标准就能够满足大部分主机厂的要求。但不论怎样,都需要在项目开发的初期就制订APQP计划以及相应的预算,然后提交主机厂进行认可,在获得确认后,就需要在每个关键节点前完成规定的试验。一般从试验类型上来划分,可以分为性能试验、开发试验、可靠性试验和质量一致性试验,有时候,还会做对标零件的性能摸底试验。

按照开发的阶段,可以划分为DV试验和PV试验。

供应商内部的子零件测试会更加严格,如发生器的温湿试验,设计冗余要大雨整车使用寿命。如果验证不充分,如高田,导致了超过3000万辆的召回,直接导致这么一家行业排名第二的安全系统供应商破产,被浙江的均胜电子收购。

汽车测试

主机厂与零部件供应商对零件的检测重点不一样,但大多数都需要进行这些步骤,只是要求高低不同,有些主机厂或供应商试验没做完就上市的情况也不少,普通消费者一般用车也不会发现问题,但一旦出现情况,就是毁灭性的影响,因此出厂前,一定要进行严密的试验,才能保证车辆以及使用者的安全。

控福智能是汽车测试领域相关装备应用服务商。公司始终致力于“创造价值,超越期许”为经营宗旨,紧跟世界汽车先进技术,我们在智能测试行业的奋斗之路仍将延续,秉承敬业奉献的精神,向着智时代不断超越,砥砺前行。

最新资讯

-

曼恩和ABB成功测试基于以太网通信的电动重

2025-04-21 21:18

-

一文讲述汽车电子电气EEA架构

2025-04-21 20:58

-

中汽中心受邀参加中国消费品质量安全提升系

2025-04-21 20:57

-

标准解读 | 新版动力电池安全强标解读

2025-04-21 20:56

-

标准解读丨深圳地标《智能网联汽车自动驾驶

2025-04-21 20:54

广告

广告