"依托NI公司的强大的图形化编程语言LabVIEW,结合先进的PXI和cRIO硬件平台,我们在很短的时间内快速搭建完成了可靠的ESP硬件在环仿真平台。"- 李 红志, 清华大学

作者:

李 红志 - 清华大学

Li Hong-zhi - Tsinghua University

1、项目背景

汽车电子稳定程序(ESP)是提高汽车行驶稳定性和安全性的重要装置。它集成了制动防抱死系统(ABS)、牵引力控制系统(TCS)以及主动横摆力矩控制系统(AYC),能有效地改善汽车在制动、驱动和转向等工况下的行驶稳定性和安全性。在汽车行驶过程中,ESP控制器不断检测汽车运动状态,一旦发现危险,迅速由控制器发出指令给制动系统和发动机,通过干预化解危险。在全球范围,ESP有望成为汽车法定配置,美国高速公路交通管理局规定在2011年以前4.5吨以下的新车必须安装ESP。ESP技术一直被国外几家大公司所垄断,目前国内虽然有一些单位做了相关的研究工作,但是大多处于分析计算和纯软件仿真的阶段。

汽车安全与节能国家重点实验室的汽车动力学与控制课题组从事汽车动力学与控制方面的研究近20年,在汽车主动安全领域积累了大量试验数据、控制方法、试验设备、专业人才。课题组与沈阳华晨公司、武汉元丰汽车电控系统有限公司三方签订了中华尊驰轿车ESP研发项目合同,本文介绍的ESP硬件在环仿真平台即应用于该研发项目

构建平台前通过深入调研比较了XPC、PXI、dSpace三种方式的硬件在环实现设备。XPC方式费用较低,但是使用不够方便,dSpace方式价格远远高于PXI方式,然而两者性能差别不是很大。综合考虑性能、价格、易实现性等各因素,本项目最终选定了NI公司的PXI和cRIO方案完成平台构建。最终构建成型的ESP硬件在环仿真平台作为离线仿真到原型测试的中间环节,提高了仿真精度,能够实现如下功能:

- 精确地反映整车在线性及非线性范围内的运动状态;

- 通过硬件在环仿真对原型控制器和控制算法进行测试;

- 基于实验实测数据逆变产生相应的模拟信号,对控制器中的算法进行测试;

- 方便地进行数据存储、分析处理和显示。

ESP硬件在环仿真平台的搭建,加快了ESP的开发进程,降低了开发成本。

2、ESP硬件在环仿真平台构架

ESP硬件在环仿真平台由上位机、下位机、控制器、执行器、传感器五部分构成。

1) 上位机:为PC机,用于监控仿真过程,保存、分析和显示仿真结果。

2) 下位机:在PXI平台上实现,为实时操作系统,运行整车动力学模型,目前采用的是15自由度整车模型,能很好地模拟整车在制动、驱动、高速转向以及联合工况下的响应。

3) 控制器:先由运行着ESP控制算法的cRIO平台作为快速原型,算法被验证合格后再将程序移植到单片机中。控制器上运行ESP控制算法,执行对车辆的反馈控制。

4) 执行器:为液压控制单元、制动管路以及制动器,用于实现对轮缸的增减压。

5) 传感器:为压力传感器,获取各个轮缸以及主缸的压力值,并将压力信号传给控制器和下位机。

此外,上位机、下位机和控制器三者通过网络互连交互数据,上位机对仿真过程的状态监控通过使用LabVIEW提供的网络共享变量技术实现,其它信号通过信号线在硬件平台间传递。ESP仿真平台结构简图见图1。

图1 ESP硬件在环仿真平台结构简图

启动仿真后,下位机以1ms的运算周期,根据上位机传过来的道路状况、驾驶员输入、压力传感器信号和整车模型运算出车辆的各个状态参数,输出车辆运行中的各种参数给控制器和上位机;控制器运行ESP控制算法根据这些信号的运算结果实现对车辆运动实际和名义状态的判断,并控制节气门和液压控制单元动作,从而实现主动控制;传感器将轮缸压力、加速踏板、制动踏板等信号再输出给下位机和控制器。如此,ESP硬件在环仿真平台构成了一个闭环控制系统。

ESP硬件在环仿真平台主要包括两个核心算法:

1)整车动力学模型:仿真运算的核心部分,由LabVIEW的仿真模块编写,运行在PXI平台上。这里采用的是课题组开发的15自由度整车动力学模型见图2。这15个自由度分别是:悬上质量3个平动自由度、3个转动自由度、4个轮子的上下跳动自由度和转动自由度、转向系统的非线性1个自由度。仿真运算中还加入了发动机模型、传动系统模型、转向系统模型、悬架模型、轮胎模型等等,综合完成了对整车运动的仿真。经过与实车实验数据对比,15自由度的整车动力学模型能很好地反映车辆在线性及非线性范围内的动力学特征。

图2 十五自由度整车模型

2)控制算法是一种基于状态的反馈控制的算法,运行在cRIO平台上。为方便程序移植,控制算法采用LabVIEW通用的逻辑模块搭建,采取状态机的整体结构,方便程序的不断更新和完善。

3、ESP硬件在环仿真平台硬件设计

ESP硬件在环仿真平台硬件主要包括上位机、下位机、控制器、执行器、传感器五部分,这里主要说明下位机、控制器和执行器的构建。

- 1 下位机

下位机在PXI平台上实现,运行整车动力学模型算法。下位机主要完成以下功能:

1) 计算车辆运动状态;

2) 采集传感器信息;

3) 提供相关信号给控制器。主要有制动信号,主缸压力信号,四个轮速信号,方向盘转角信号,横向加速度信号,横摆角速度信号;

4) 通过CAN总线接收控制器发出的发动机控制指令,从而控制发动机模型的输出扭矩。

PXI平台实现上述功能的方式如下:

1) 通过仿真模块搭建的整车模型来计算车辆运动状态;

2) 通过M系列数据采集卡PXI-6229的模拟输入功能采集主缸和各个轮缸的压力信号以及制动信号;

3) 通过模拟输出模块PXI-6722的模拟输出功能输出电压来表示方向盘转角、横向加速度、横摆角速度以及通过压频转换模块将电压转换成对应的频率信号来模拟四个轮速信号的输出;

4) 通过高速CAN接口卡PXI-8461接收和发送CAN总线信号。

- 2 控制器

控制器先由cRIO平台作为快速原型,执行ESP控制算法,通过模拟输入模块NI-9205采集模拟电压,得到各个传感器的输出信号。通过数字输入输出模块NI-9403的输入功能来获取制动信号和轮速信号,通过NI-9403的数字量输出功能来控制液压控制单元的动作。通过高速CAN接口模块NI9853接收和发送CAN总线信号。

- 3 执行器

执行器上的液压控制单元采用Bosch的ESP8.0的液压控制单元。制动系统采用金杯客车的制动管路和制动器。整个ESP硬件在环仿真平台搭建在金杯客车上,并对金杯客车的制动管路进行了改造,安装了压力传感器和液压控制单元。

图3 ESP混合仿真试验台外观

图4 上位机、下位机及控制器

图3为ESP混合仿真试验台外观。图4为试验台内部结构。其中,上位机为蓝色方框圈定,连接有显示器。下位机由红色方框圈定所示。控制器cRIO由黄色方框圈定。上位机、下位机与控制器间连接有网线。由图可见,由PXI和cRIO硬件搭建的硬件在环仿真平台的结构非常紧凑,占地面积小。

4、ESP硬件在环仿真平台软件设计

ESP硬件在环仿真平台软件分为三个部分:上位机程序、下位机程序、控制器程序。图形化编程语言LabVIEW的独特优势为系统软件的快速开发现提供了极大的推动力:

1) 提供的丰富图形控件,以及图形化编程方法,是开发过程形象生动起来;

2) 采用的数据流模型能够自动实现多线程并行处理并行处理,大大缩减了软件开发周期;

3) 使用状态机设计模式,使各部分程序便于于进行升级和维护;

4) 易于使用的网络共享变量简化了网络编程部分的开发工作,极快地实现了三部分程序的数据交互交互数据所需的开发工作;

5) 安装了驱动NI-DAQmx后,丰富的范例程序极具参考价值,易于实现所需的数据采集和数据输出功能,确保了下位机和控制器之间的可靠数据交互。

ESP硬件在环仿真平台的软件整体流程见图5。

图5 ESP硬件在环仿真平台的软件整体流程

- 1 上位机监控程序

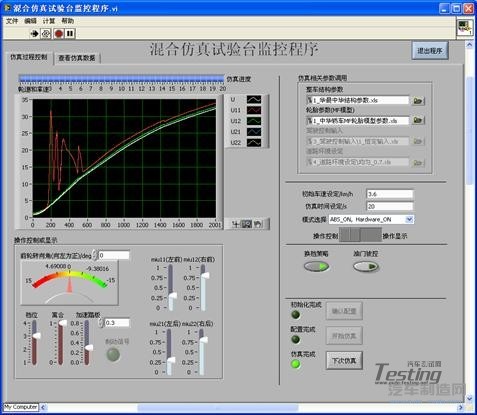

1)上位机监控程序主要分为两个部分,仿真过程监控和查看仿真数据。仿真过程监控,包括参数调用、仿真控制、参数实时监控、仿真过程中驾驶员输入等功能。并且可以对仿真模式、换档策略、仿真时间、初始状态、路面附着等进行配置。方便灵活地实现各种情况的仿真。仿真过程监控界面见图6。

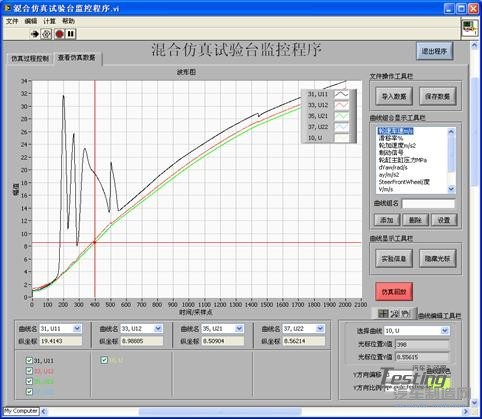

2)查看仿真数据部分,可以观察对比仿真数据、仿真过程中车辆运动回放、数据保存和调用。查看仿真数据界面见图7。

图6 仿真过程控制界面

图6所示曲线为对开路面驱动防滑系统起作用的情况下的仿真过程。

图7 查看仿真数据界面

图7所示的曲线为对开路面驱动防滑系统起作用的情况下的轮速车速曲线。可以观察仿真过程中70个参数的变化曲线。可以保存和调用仿真数据,可以通过点击右下方的“仿真回放”按键,图像化显示车辆运行轨迹。

图8仿真过程回放界面

图8是一个双移线的仿真回放,记录实车试验的转向角的信息,将这些信息在仿真过程中,按照实际的时间间隔输入给系统。仿真得到车辆的响应情况。

- 2 下位机仿真程序

下位机仿真程序在PXI平台上运行,包括整车模型运算,监测驾驶输入,端口输入输出,仿真数据记录四个部分。在仿真过程中,下位机以1ms为周期通过数据采集卡采集主缸和4个轮缸的压力信号,从而计算车辆受力,得到车辆运动状态。并将状态参数通过数据采集卡输出给控制器。同时,下位机将车辆运动状态参数以10ms为周期将数据保存在下位机内存中,仿真结束后上传到上位机,并且以10ms为周期不断检测上位机所发出的控制信号,比如转向信号、换档信号、油门信号等。正是由于LabVIEW采用数据流模型,能自动实现多线程的并行处理,,使得复杂的功能得以快速实现。

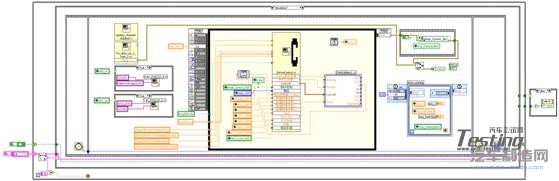

图9 下位机程序框图

- 3 控制器程序

控制器上运行ESP核心控制算法。控制器通过接收各种传感器的信号,判断车辆状态是否为危险工况,如果检测到危险,就会输出控制指令给执行器,通过电机和电磁阀的动作来对制动系统进行主动干预,同时通过CAN总线发送指令给发动机系统,控制车辆驱动,从而化解危机。控制器首先采用NI公司的cRIO硬件平台作为快速原型,验证合格的算法将移植到我们开发的ESP控制器上。

5、ESP硬件在环仿真平台精度验证

比对ESP硬件在环仿真平台的仿真结果与实车试验结果,可以统计得出仿真平台的测试精度。在ESP硬件在环仿真平台上可以进行多种仿真测试,例包括:

1) 通过蛇形试验检验车辆转向响应的仿真精度;

2) 通过稳态转向试验验证车辆转向特性的仿真精度

3) 通过双移线试验检测仿真横向精度;

4) 通过ABS试验检测仿真纵向精度等。

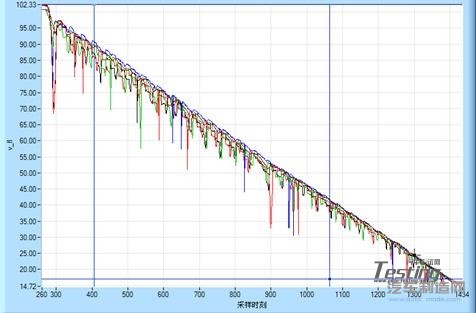

以ABS试验为例,进行了中华尊驰轿车在低附、强制动,ABS作用下的ESP硬件在环仿真。低附ABS起作用时轮速仿真结果见图10,图中红色和蓝色曲线为两后轮轮速的实车试验数据,绿色和黑色曲线为两后轮轮速的仿真数据。仿真结果与实车试验数据相比得出:纵向加速度的偏差在5%以内,对各制动轮的压力干预体现出完全相同的特征。表明仿真结果与实车试验结果基本吻合,仿真平台精度能够满足动力学分析要求,能够用于指导ESP控制算法的研发。

图10 低附ABS起作用时轮速仿真结果

结论

依托NI公司的强大的图形化编程语言LabVIEW,结合先进的PXI和cRIO硬件平台,我们在很短的时间内快速搭建完成了可靠的ESP硬件在环仿真平台。该平台可以将ESP控制器放在仿真回路中,方便对控制器中运行的ESP核心控制算法进行高精度的测试。ESP硬件在环仿真平台的快速搭建完成,极大地加快了ESP控制算法的开发速度,缩短了算法的开发周期。

作者信息:

李 红志

广告

广告