信息娱乐测试 - 不同测试技术交互带来的挑战

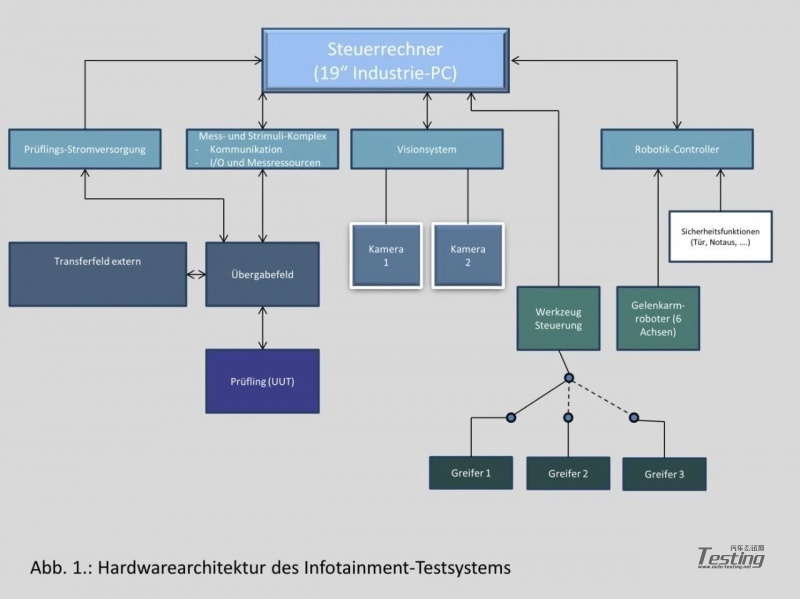

汽车制造商宣传其驾驶员信息与操控系统的性能时喜欢使用“连接性”这个流行术语。这个概念意味着汽车的多媒体操作界面不只负责管理单个功能区,例如导航。相反,它作为一个复杂的操控和显示装置服务所有汽车功能,其中包括娱乐、电话、车载电脑,甚至还用于控制汽车参数(如舒适功能或底盘特性)。在产品开发过程的每个阶段,这种复杂控制单元的功能测试及其在车身架构中的联网都构成特殊挑战。因此,仅仅使用从控制单元通信和电气测量到机械参数控制和采集再到工业图像处理的多种测试技术并不足以评估显示内容。即使在所采用的具体测试技术中,单个测试任务的覆盖范围也非常广。由于通信接口众多且操作元件具有不同特性,同时是为了实现合理投资成本,我们需要模块化测试设备。图1 给出了一个多元信息娱乐测试系统的视图,从图 2 所示的资源范围中可以看出测试要求的复杂性。下面讨论各技术领域的一些典型挑战。

图 1:信息娱乐测试系统的硬件架构

控制单元通信

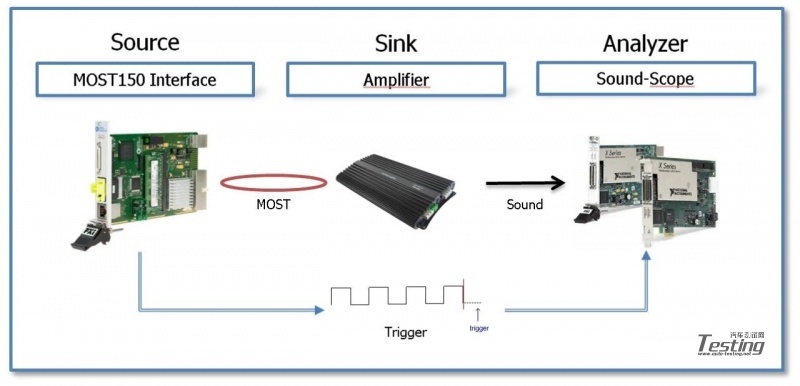

驾驶员支持、通信和娱乐是汽车客户的愿望和要求,这些因素多年来一直推动厂商研发日益复杂的汽车信息娱乐解决方案。为此,信息娱乐控制单元与汽车所有功能区(例如驱动装置和底盘)互连,以便接收和显示对汽车乘员重要的信息,或进一步转发这些信息。在车身架构的各个功能区中已经建立了不同的总线系统,其特性能够最好地满足每功能区的功能要求。因此人们使用高速数据网络(如MOST、VDS/APIX 或新崛起的以太网 (BroadR-Reach))传输图像和视频数据,例如摄像头辅助系统提供的数据。在驱动装置和安全系统中,人们采用防故障FlexRay 以及总体而言应用最广且最实惠的全能型CAN。测试系统应尽可能完整模拟待测控制单元的汽车环境并通过通信接口与控制单元交换数据,而且必须提供硬件和软件模块来支持所有相关的总线系统。这里的技术挑战在于如何模拟具体工作模式。从原则上看可以设想在测试系统中使用原始汽车组件。但这种方法非常不灵活,并且所需的原始组件在需要时通常难以获取。如果在测试系统中使用通用信号发生器代替原始组件,如图2 中所示的 MOST150 通信,就可以显著提高灵活性。然而,这种常见且看似简单的方法不仅意味着测试仪器方面的硬件开支很高,而且意味着因数据减少而出现传输质量变差,意味着传输中存在固有的时间延迟以及由此产生的对于测量和故障模拟的触发能力不足。最佳做法是通信接口(如图2 的下部所示)自身产生信号序列,并以此在信号曲线与 MOST 消息传输之间建立具体时间基准。通过这种方式,MOST 接口能够输出绝对精确的触发脉冲。

图 2:使用 MOST150 提供数据流的可能性

对于MOST 总线在信息娱乐领域的推广和前景,我们可以预见,由于具有可快速传输大量数据等优势,MOST总线将继续保持相对于其他总线系统的竞争力。预计到 2020 年,汽车概念设计将会引入 MOST UGN,这是一个更高级版本,传输速度高达5 Gbit/s。

但目前毋庸置疑的情况是以太网正势不可挡地在汽车上普及,在为汽车用途设计的BroadR-Reach 硬件平台上尤其如此。除其他优势外,该标准还将 IT领域常见的 100Mb 以太网的4 个线芯减少到只有一个 1 个线对,从而提供了一种经济高效的方法。以前的应用在很大程度上局限于以太网摄像头在驾驶辅助系统中联网,并且由于涉及的功能不复杂,它们可以使用相对简单的软件协议工作。因此,就开发和测试目的而言,在测试环境中配备一个将PC 以太网通信传输到 BroadR-Reach 硬件层的介质转换器就足够了。然而,最近发布并升格为通信标准的AUTOSAR 以太网协议栈为实现复杂协议功能提供了软件技术基础。这为汽车以太网走向广泛应用清除了一个主要障碍。高技术性能(比特率高达100MB/s)加上经济可行,以太网甚至有可能作为骨干总线系统像CAN 一样普及。因此,面向未来的信息娱乐测试系统应该提供用于以太网/BroadR-Reach的硬件和软件接口。由于 AUTOSAR 以太网协议栈的规范涉及范围很广,在软件技术的实施方面存在更大挑战。另外还不能忽视剩余总线模拟。至少在控制单元的开发阶段,为了能够评估高总线负载下的动态行为或在不同接口之间转移数据时的路由时间,剩余总线模拟是不可或缺的。与之相关的是从各个标准化数据库自动生成通信范围。

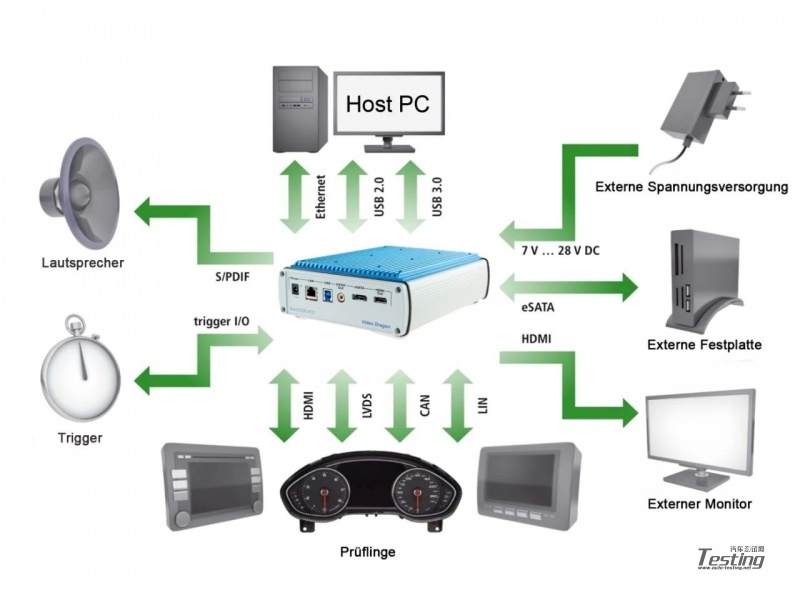

另一个相关方面是通过LVDS 或为汽车用途开发的 APIX 标准传输图像和视频数据。LVDS 在图像数据源与显示器或存储设备之间采用经典点对点连接,因此与上述总线系统相比存在局限性。但是,这种经典连接在信息娱乐领域最为常见,帮助LVDS 和 APIX 得到极大普及。LVDS 和APIX 的主要区别在于 LVDS 为图像数据传输定义了纯硬件标准。因此,为了控制显示器亮度等设备参数,需要使用额外通信接口来启用汽车中图像源或操作装置的显示屏幕。为了节省这个额外的CAN 或 LIN 接口,人们已经对 APIX 开发出一种方法,将控制参数在边带上调制并随LVDS 信号一起发送。

图 3:用于 LVDS、APIX和 FPD-link 的组合式图像数据采集器/发生器连接选项

图像处理任务

基本上所有可视信息都需要通过图像处理来采集和评估。但是,这会产生巨量信息流而且需要很长测试时间,因此在确定测试策略时,必须认真考虑在产品开发过程中的哪个节点真正有必要进行图像处理。大多数屏幕显示或视觉指示器通过软件功能触发,这些功能是为了软件开发阶段的测试而预留的。在生产线终端测试中根本没有时间可用于图像处理。尽管如此,在这时仍须测试可视元件的功能,但这是在定制测试程序的帮助下完成的,与汽车的“真实”运行状况无关。

信息娱乐领域的典型图像处理任务包括:

- 检查显示内容

- 不同字体和语言变体的光学字符识别

- 符号识别,符号颜色准确性

- 符号和警告显示的切换时间测量

- 指针位置的测定,指针运动的一致性(动态)

图 4:汽车中的 HMI 控制单元

无论图像采集的类型如何,我们从众多可选测试功能中可以清楚地看出,简单有效的测试用例配置特别重要。对系统示教足够数量的参考图像非常费时费力。

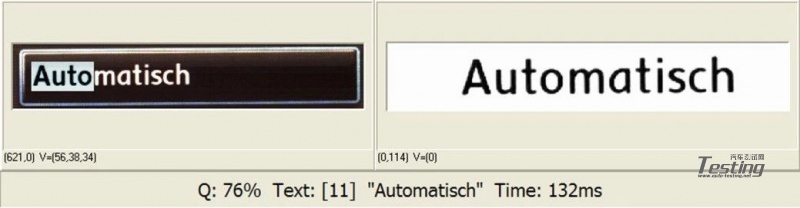

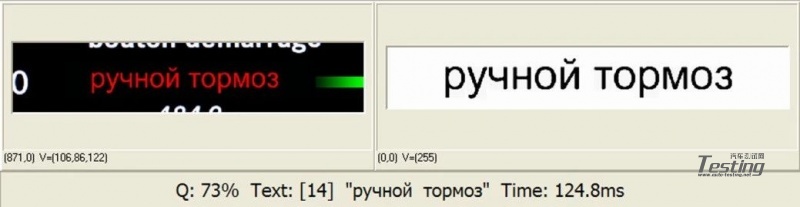

读取字符(OCR=光学字符识别)是图像处理测试任务复杂性的一个典型例子。字符识别涉及不同语言、字体大小、字体样式或图像背景,而且要求很高。

尽管存在这些极端条件,车载HMI 模块的实际文本识别评估测试要求对20,000 个字符的误读数不超过 1 个(0.005%)。这相当于识别1,000 幅屏幕截图只出现一处误读。如果使用理想情况下(黑色字符在白色背景上)误报率达1% 的传统 OCR 工具,识别5 幅屏幕截图就会出现一处误读,因此这样不可行。只有将经过优化的图像预处理算法与成熟OCR 识别算法有效结合,才能达到所要求的性能。GÖPEL电子开发的创新 easyOCR™函数具备这些功能。easyOCR™函数的特点是可以自动完成所描述的测试,而无需任何示教。

图 5:图像自动预处理和读取过程。上部:一个帧内的反转和正常区域;下部:读取区域内的各种干扰对象。

即使有了更多测试功能(如符号识别),也必须通过各种图像处理算法的智能组合,方可确保即使没有示教也能以所要求的极高可靠性完成自动测试。

机械控制组件和触控屏的测试

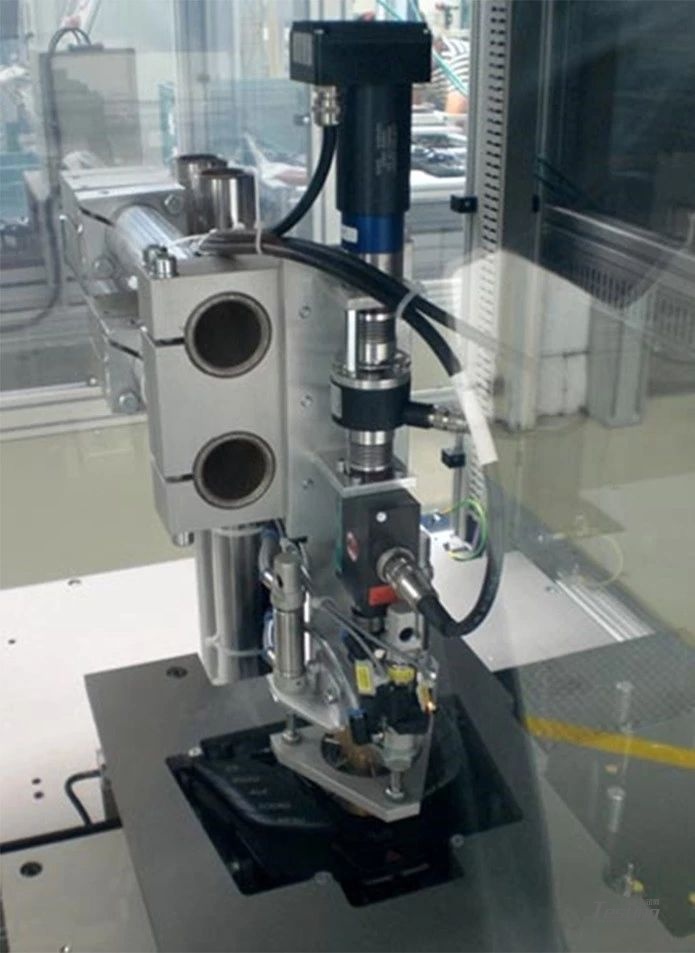

为了能够测试信息娱乐控制装置的特定运行状况,按键(硬键)和旋钮操作以及越来越多的触摸屏操作(软键)已经不仅仅是“必要之恶”。控制组件带来驾驶员与汽车之间的直接接触,因此用户在操作过程中的主观感受也很强烈。机械控制组件具有可通过计量准确检测的触觉特征:按下按钮时,您期望得到反馈,例如声音或明显的快速响应。如果无法收到这些信息,操作就会让人感到更加不舒服,因为此时必须按住按钮,直到出现其他响应信号(如 LED 指示灯)。“清爽”且功能精确的控制组件给人留下高品质印象。切换路径不明确、力量要求不一致或反馈迟缓被视为“不健全”、“不稳定”或“廉价”。因此,汽车制造商应非常重视通过坚实的结构设计和高质量的机械操作组件装配来彰显产品的高品质形象,而且这种重视不应局限于高端车领域。从测试技术角度来看,这个问题的解决方案在于确定按键的作用力/位移特性以及旋钮的旋转角度特性(例如音量控制)。从客观测量值可以计算出特征测量值,然后使用这些特征测量值评估触觉质量。但是,将相应的测试设备集成到高产生产线中的主要挑战是如何符合生产线节奏。例如,根据测试样本的类型,中央操作装置最多可以有 35 个单独按键,必须对这些按键进行电气测试并检测其触觉特性。

图 6:操作单元生产线终端测试中的触觉测试单元应用实例

为了消除大量机械按键,设计人员在操控概念设计中越来越依赖于触控屏,而其操作又需要新式模拟,例如单指手势(点击、轻扫、拖动)或使用双指操作来缩放屏幕内容。所执行的操作会通常触发控制单元内部软件运行。根据具体测试样本,必须通过光学或电气方法对其反应进行评估。目前的信息娱乐系统不仅具有触摸屏,还提供用于 USB 设备、SD 卡或 CD 驱动器的端口。因此,除了执行手势动作,操作机器人还必须能够插入或拔出 U 盘、更换 SD 卡以及将 CD 插入驱动器。在实践中已经发现,由于工具通用性、操作多样性以及所需结构紧凑性相互排斥,无法通过机器人控制的单个操作元件在触摸屏上执行所有可能的操作。图 7 显示了一个复杂的信息娱乐测试系统,其中总共有 3 个不同的工具模块以自动切换方式操作触摸屏。

图 7:具有触摸屏和传统键盘操作元件的操作机器人

总结

本文介绍了信息娱乐测试系统的一些关键细节。我们已经基于这些细节开发出一种功能非常强大的系统,其中可以提供测试复杂控制和显示装置所需的全部技术,而且其应用范围涵盖现实中出现的信息娱乐模块的所有变体和构造设计。可能的应用范围从指示仪器(例如组合仪表和中央显示屏),到采用旋转、推动和按压方式操作的机械键盘或输入元件,再到触摸屏中操作和可视化功能的组合。此外,它在产品开发过程中的应用也非常广泛——从原型测试,到质量保证中的耐久性测试,再到模块制造中的生产线终端测试。这种高度灵活性的决定因素是系统硬件和软件采用一致的模块化设计,而且该系统完全基于 PXI 或以太网等开放行业标准。这不仅确保根据实际资源需求对系统配置进行成本优化,而且确保测试设备能够用于未来各代汽车的信息娱乐平台。

作者

MichaelSchmidt

Jörg Schambach

Jens Münzberg

Manfred Schneider

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告