6×4重型半挂牵引车轻量化鞍座支架断裂有限元分析及改进

半挂牵引车以其良好的防滑性、机动灵活性、工作可靠性、牵引平稳性广受市场好评。鞍座作为底盘与货箱连接的关键装置,其可靠性对牵引车优越性能的发挥至关重要。

目前,主机厂所使用鞍座多为供应商开发和生产,并按照协议供货。对于新开发鞍座强度测试,供应商则多按照GB/T 20069-2006《道路车辆牵引座强度试验》进行台架试验。现广泛使用的鞍座多为性价比高的单向鞍座。性能优越的多向鞍座在高端车型上也受关注。

鞍座支架多采用比较成熟的铸造结构,而焊接结构鞍座支架因其质量轻、成本低、性能可靠,也逐渐被采用。本文6 x 4重型半挂牵引车开发时的鞍座支架采用铸造件。后因降本原因,部分车型改用钣金焊接结构。该结构支架进入市场后,部分车辆行驶5000—20000公里时,发现支架出现裂纹:如图1,2。

图1 鞍座及断裂位置

图2 断裂图片

随着公路运输业务的崛起,各大主机厂在牵引车市场的角逐日趋激烈。本公司产品在市场出现的质量问题,技术部门需要快速响应。

现针对鞍座支架断裂处进行C A E强度分析,对断裂原因进行排查。并给出改进方案,快速响应和解决市场断裂故障问题。

2 基于整车多工况的鞍座支架强度分析

2.1 工况描述

本次分析依托主机厂整车资源,将鞍座放到整车中仿真。在整车中仿真更接近真实工作情况,能很好的反馈出强度问题。

有限元分析工况为四个典型的整车工况:整车弯曲工况、整车对扭工况、整车制动工况、整车转弯工况。其中,整车弯曲工况为单工况,其余三个工况为复合工况。

2.2 有限元建模

有限元建模前处理采用h y p e r m e s h 建模,模型包含整车所有重要部件:驾驶室,发动机,车架,悬架、桥、传动轴、油箱、电瓶箱等等。其中:驾驶室、发动机、悬架、桥、轮胎等使用对标后的刚度和质量,简化建模。

钣金件采用壳单元建模,抽中面后离散为5-10mm四边形单元,并根据实际情况赋给厚度。铸件离散为3-6mm四面体单元。焊接采用seam焊接单元连接。螺栓连接采用1D的beam+rigid单元连接。

鞍座支架材料为Q345:弹性模量2.1E5Mpa、泊松比0.3、密度7.9E3kg/m3;其它零部件材料按照设计图纸赋予参数属性。

载重加载16. 7T均布质量在鞍座上,整车加载垂直向下(-Z向)1G重力加速度。约束6个轮胎与路面接触点。四个整车工况依据实际情况加载重力加速度和轮胎约束。建成后的整车模型如图3。

2.3 有限元分析结果

有限元分析求解采用hyperworks软件的optistrusct求解器做线性计算。

图3 有限元整车数模

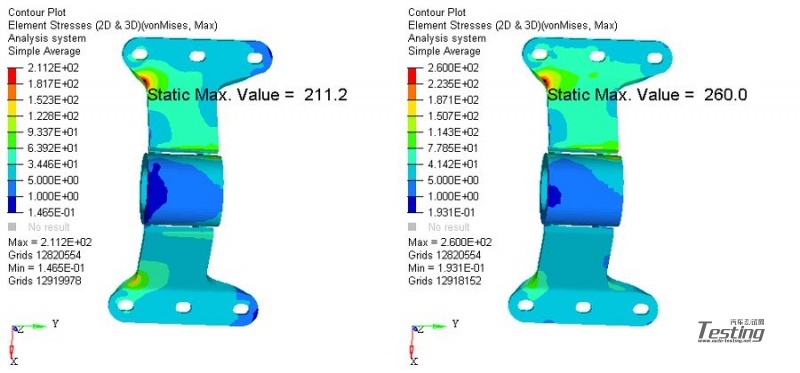

在计算的四个工况中:弯曲工况主要考核整车垂向承载能力,鞍座支架受力表现为受货箱压力;整车对扭工况主要考核整车对角轮胎同时上抬时抗扭能力,鞍座支架受力表现为即受货箱压力也受由车架传导上来的对扭力;整车转弯工况主要考核整车转弯时载荷向一侧转移,单侧超重能力,鞍座支架受力表现为一侧荷载减少另一侧载荷增加;整车制动工况主要考核整车制动时载荷向前侧转移,前侧超重能力,鞍座支架受力表现为前侧受力增加后侧受力减少。鞍座支架四个工况应力分析应力云图如图4-7。云图表明最大应力出现位置与断裂位置相吻合。

图4 整车弯曲工况应力云图 图5 整车对扭工况应力云图

图6 整车转弯工况应力云图 图7 整车制动工况应力云图

计算结果评价:整车弯曲工况为单一工况,计算结果评价综合考虑材料疲劳系数和动载荷冲击系数,确定安全系数为大于或等于2。整车对扭工况、整车转弯工况、整车制动工况为复合工况,计算结果评价综合考虑材料疲劳系数和动载荷冲击系数,确定安全系数为大于或等于1 . 2 5。计算结果表明整车弯曲工况和整车制动工况不满足评价指标,评价为不合格。整车对扭工况和整车转弯工况满足评价指标,评价为合格,如表1。

表1 计算结果及评价指标

3 断裂原因确定

3.1 支架材料方面

(1)鞍座支架材料为Q34 5。对其进行成分分析和拉伸试验,结果显示各项指标均合格,如表2。

表2 材料分析实验数据

3.2 设计结构研究

从设计布局方面分析,该支架在垂向和侧向两个方向,同时在断裂处出现了严重的结构突变,结构过渡不平顺。该问题导致应力集中在断裂处。

现取断裂位置的剖面面积,对其变化进行分析,如下图8,9在断裂位置出现了明显的剖面面积减小的现象。

图8 剖面示意图

图9 剖面面积变化曲线图

图10 优化后的鞍座支架

4 改进方案及计算结果

在制定改进方案时,将断裂情况、C A E仿真结果以及设计布局分析相结合,试图将最大应力降到合格。

对应力集中区进行加强,优化位置如图1 0 方框处。从设计角度对结构进行优化,解决设计布局有突变、刚度过渡不平顺的问题。

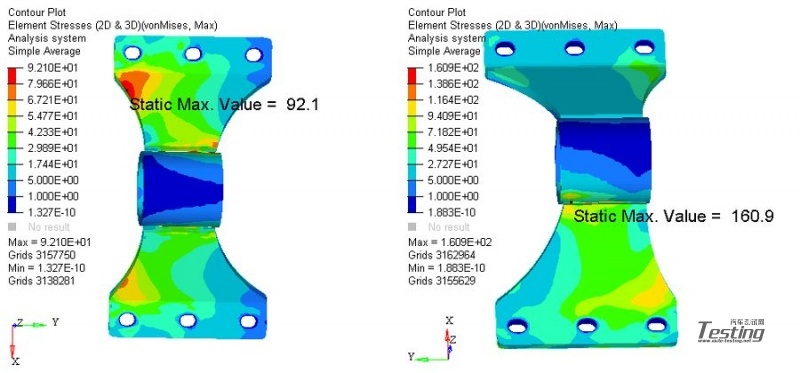

在2 . 2节的基础上,再次对改进方案进行有限元分析,四个工况应力分析应力云图如图11-14。结果表明不仅各工况最大应力得到大幅下降,且红色高应力区域明显扩大,应力集中问题大幅改善。计算结果评价指标与2 . 3节中分析评价指标相同。如表3,评价结果表明各工况均满足评价指标,评价为合格。

图11 整车弯曲应力云图 图12 整车对扭应力云图

图13 整车转弯应力云图 图14 整车制动应力云图

表3 计算结果及评价指标

5 总结

本文为解决市场鞍座支架断裂故障,经CAE仿真初步分析,结果表明两个工况应力不满足评价指标。依据仿真结果,研究发现结构存在设计缺陷,通过结构优化,使最大应力下降56.5%,最终各工况应力均满足评价指标。

- 下一篇:增强现实技术在智能汽车中的应用前景探析

- 上一篇:浅论车联网的演进

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告