运用模块化车轮设计概念研究旋转车轮通风阻力

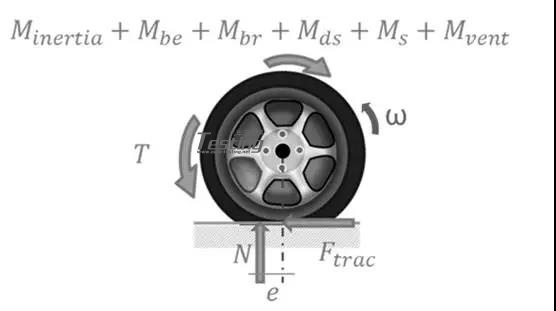

与作用于车轮的阻力矩相关的能力损失,来源于车轮在空气中的相对运动,为了更好的理解这些损矢,需要对作用在旋转车轮的力进行研究。

图1 作用于旋转车轮的力矩方向和作用力产生的相应力矩

图1中,T是变速箱通过驱动轴传到车轮的扭矩,它最终被车轮的力和力矩所抵消。阻力矩N*e是由于轮胎与地面接触时负荷不均匀分布导致的,由于车轮、轴和齿轮箱的惯性存在产生的力矩

,由于轴承摩擦产生的力矩Mbe,制动器摩擦力矩Mbr,驱动轴摩擦力矩Mds,轮胎与地面相对滑动时的阻力矩Ms,作用于接触面的牵引力Ftrac(力也包括了滚动阻力),最后一个是由车轮在气流中旋转产生的通风阻力矩M_vent。

本文主要研究通风阻力矩M_vent,这里可以认为由一下三个原因导致的:

1.车轮周围的法向压力分布不均匀;

2.空气与车轮之间的表面摩擦;

3.车轮轮辐产生风扇叶片效应,使空气旋转在其表面产生压差。

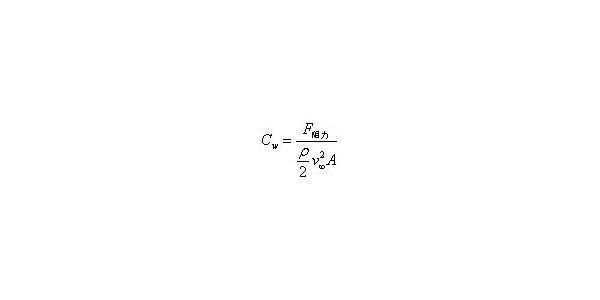

为了整体研究一辆车的气动阻力,我们引入空气动力学阻力和通风阻力,这又可以通过阻力系数Cd,并结合气动系数C_(D(AD))和通风阻力系数C_(D(vent)),而且通风阻力系数可以由下式表示:

C_D(vent) =(F_trac)/(1/2 ρV∞^2 A)

其中,F_trac是对应于通风阻力的牵引力,ρ是空气密度,V∞来流速度,A是正投影面积。

1.试验设置

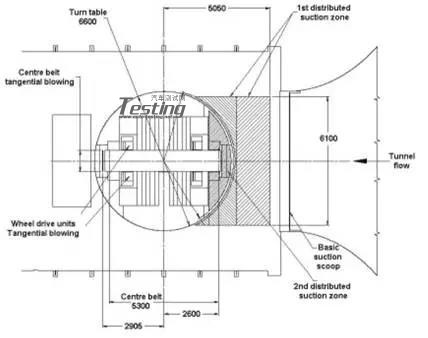

由于车轮通风阻力手轮腔内部气流的影响,所以不能单独对车轮进行测量,必须在整车情况下测量车轮通风阻力。本文采用沃尔沃公司生产的S60作为试验车,并在沃尔沃全尺寸空气动力学风洞中试验,截面面积为27平方米,尺寸如下图2所示。

图2 沃尔沃风洞俯视图

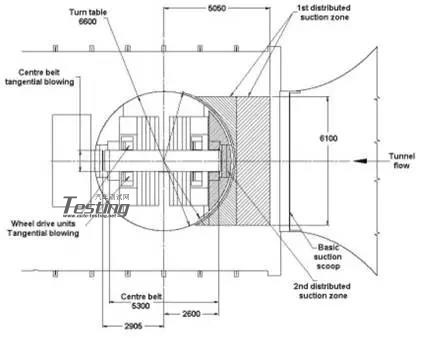

沃尔沃汽车风洞配有五个地面移动带系统并安装在转盘上,系统由中间移动带和四个车轮驱动单元组成(即WDU),如图3所示。

图3 五带移动地面系统

WDU连接到下面的转盘下面的天平,用来获取车辆的力和力矩。车辆有四个支撑柱限制并连接到天平上,并允许在实验中改变车辆行驶高度如图4所示。

图4 用支撑柱举起测试车辆

由于四个车辆支撑柱和四个WDU都安装在平衡框架上,使得轮胎与WDU之间的力都是内力而不需要测量,这样也使滚动阻力成为内力,意味着可以直接测量气动阻力而不需要补偿滚动阻力。为了评估通风阻力,需要计算在一定运行速度下的车轮旋转所需时间,也必须测量作用于轮胎接地面的纵向分量---牵引力,为此,WDU配备了可以测量牵引力的载荷传感器,从而可以计算车轮转动所需功率。

为了使滚动阻力最小化,将减震器去除并用支撑柱替换,以控制车轮在轮腔内的位置,并使车辆的重量几乎都由风洞支撑柱支撑。特制的前后悬架如图5所示。

图5 前后悬架改装

由于车轮由WDU驱动并不是由发动机驱动,车轮与WDU的接触必须得到保持,因此总是会产生残余滚动阻力。

当准备实验时,车辆被支撑柱放置在设定高度,每个车轮负载为4kg,滚动阻力系数f_rr为0.008,因此残余滚动阻力可以用下式计算:

F_rr=f_rr *N

代入得到每个车轮滚动阻力0.314N,四轮总滚动阻力为1.256N.

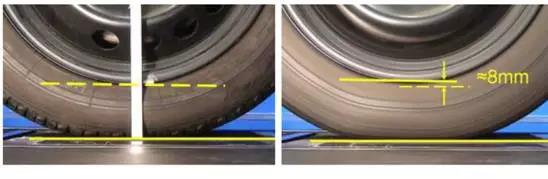

由于轮胎旋转时的惯性导致直径膨胀,这种膨胀改变了轮胎形状(如图6所示),影响滚动阻力,轮胎膨胀半价取决于材料、车重和速度,最大变形可达8mm,对于本实验在速度200km/h期间,最大轮胎半径膨胀量为2.5mm。为了抵制这种变化,并保持实验过程中滚动阻力尽可能低,车辆离地间隙在随速度增加而通过提升支撑柱高度来提升车辆高度。

图6 沿半径方向轮胎膨胀

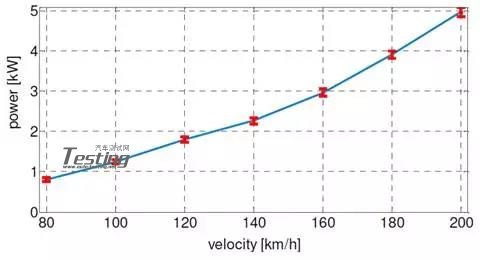

载荷传感器测量牵引力公差在±2 N,因此在图7中显示所有旋转车轮所需功率随车速的变化曲线,其中测量的误差由红色误差棒表示。

图7 四车轮的功率测量用误差棒表示

2.模块化车轮轮辋

为了测试不同车轮轮辋而开发的模块化车轮(如下图8所示),每个车轮都是五辐铝合金,这允许轮辋的快速变化,而不需要拆卸和更换车轮,从而确保相同的车轮和轮胎性能,以及在测试期间相同的轮胎变形。

图8 模块化车轮

以下图9为实验所用的所有14个车轮轮辋方案,其中四轮宽度相同,并配备相同类型轮胎,所有车轮胎压在实验过程中保持一致。

图9 实验车轮轮辋方案

由上图可以看出,所有车轮都是五辐轮辋,几何外形唯一不同的就是完全覆盖的轮辋(图9b),还有两个具有三维风扇叶片的轮辋轮辐(见图9g、h),一个是设计用来将轮腔内空气抽出,另一个设计用来把车轮外空气吸入。最后,一个高阻力的设计被用来作为其他设计方案的参考(见图9k)。

3.结果分析

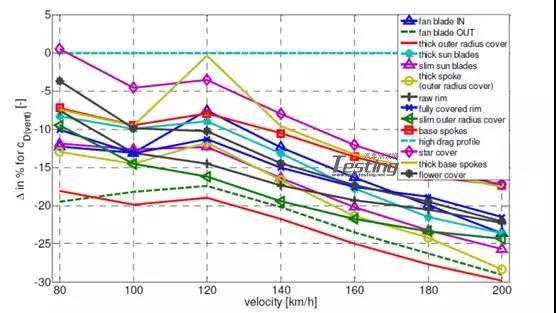

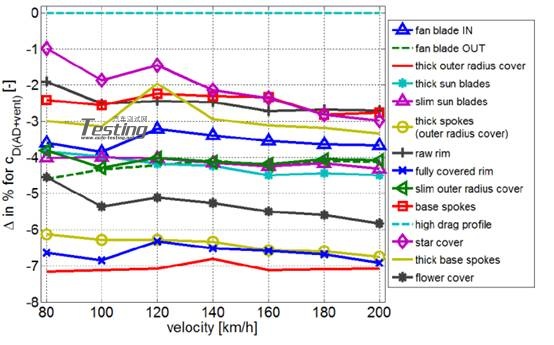

这里,测量克服通风阻力所需功率用气动阻力系数Cd的形式表现,正如预期,高阻力设计的轮辋测得通风阻力和气动阻力都是最高的,因此,这种设计被作为其他设计方案的参考对比。如下图10所示,以参考高阻力设计并归一化得到不同轮辋设计的通风阻力曲线图。

图10 不同轮辋设计的通风阻力百分比

从图中可以看出,大部分曲线很接近而且趋势相同。盖板外层半径宽的轮辋(见图10f)在速度到100km/h及以上时,通风阻力最低,其原因可能是靠近车轮中心的暴露的辐条具有较低的相对速度,因此辐条具有比其他轮辋设计更低的前缘压力。另一个原因是,盖板外半径宽的轮辋刚好密封制动盘和轮辋之间的间隙,从而显著减少通过车轮的气流(如图11所示)。

图11 制动盘和轮辋间隙被盖板密封

效果第二好的方案就是风扇叶片(见图10e),原因是这种轮辋设计可以将轮腔内空气抽出,从而减小内压力,而且这种叶片的气动外形有更平滑的边缘,从而有更小的停滞区域。

从最差的通风阻力角度来看,星状轮辋设计是仅此最高阻力设计之后的最差设计(见图9l)。轮辋完全覆盖的设计具有最低的气动阻力,但是在通风阻力方面处于中等,这是因为盖板完全封闭阻挡了气流流动,导致外侧更多气流附着轮外使表面摩擦增大,轮腔内压力也随着升高。

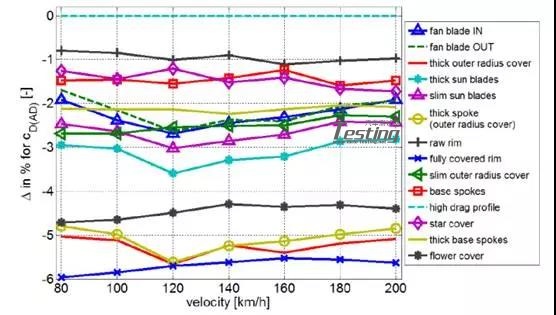

下图12所示,以最高阻力设计为参考并归一化的各轮辋设计的气动阻力变化曲线。

图12 不同轮辋设计的气动阻力百分比曲线

可以看出,改变轮辋的设计对气动阻力的影响只有6%,远小于通风阻力的30%,考虑到这是因为实验对象是整车而不是车轮,所以改变轮辋对整车气动阻力的影响显得不是那么重要。

正如预期的那样,完全覆盖的轮辋设计(图9b)有最低的气动阻力,其次就是厚外径盖板的轮辋(图9f),然后是宽辐条加外径盖板的轮辋设计(图9j),最47后是花瓣形轮辋设计(图9n),这种花瓣形类似于完全覆盖的轮辋。

相比于以上四个最好的气动设计,排出轮腔气流的风扇叶片设计表现出良好的通风阻力性能,但是导致了更高的气动阻力。

由于C_(D(vent))和C_(D(AD))都是无量纲的,所以可以将它们相加得到总气动阻力系数C_(D(AD+vent))

该系数变化曲线以最高阻力设计为参考并归一化得到图13。

图13 不同轮辋设计方案的总气动阻力百分比

可以看出完全覆盖的车轮(图9b)具最好的效果;第二好的设计是宽外径盖板轮辋设计(图9f)在整个速度范围内表现更好,其原因就是具有较低的通风阻力,有利于轮腔空气交换对制动器冷却也有好处;第三效果较好的设计是宽辐条加外径盖板的轮辋设计(图9j);减阻效果最差的设计是星形设计。这些结果表明,通风阻力对车辆的空气动力学性能影响不能忽视。

4.结论

实验结果表明,通风阻力独立于气动阻力,因此在设计车轮时应该考虑通风阻力的存在。已知具有宽外径盖板的轮辋在气动减阻方面表现良好,而且在通风阻力方面效果也很好。此外,还证实了具有宽外径盖板轮辋比全覆盖轮辋更有效率。

另一个有趣的设计就是三维风扇叶片了,它具有较低的通风阻力,如果设计得当还会减小气动阻力,特别要注意轮辋设计对制动器冷却的限制。

- 下一篇:福特GT的空气动力学设计

- 上一篇:全新迈凯伦720S设计亮点——气动性能大幅提升

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告