NVH仿真教程分析:白车身模态结果的灵敏度

分析流程

模态分析

灵敏度分析设置过程

灵敏度数据后处理

摘要

白车身灵敏度分析就是确定白车身特性响应对板件厚度变化的灵敏度,白车身特性响应主要包括车身整体弯扭模态频率,车身整体弯扭刚度等。

灵敏度分析是结构优化的基础,通过灵敏度分析,可以把白车身板件分为三类:高灵敏板件、低灵敏板件和负灵敏板件。适当加厚高灵敏板件、减薄不灵敏板件和负灵敏板件,可以实现白车身的性能改进和轻量化设计。

灵敏度分析的关键在于对灵敏度分析进行评价,判定板件的灵敏性。本次分享给出车身板件灵敏度分析的过程以及灵敏度评价指标。通过分析灵敏度数据,判定板件的灵敏性。

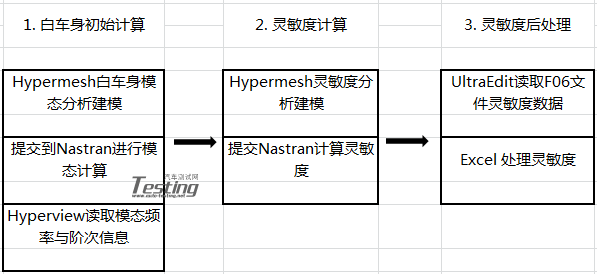

分析流程

提取模态阶次信息

首先,在做板件灵敏度分析之前,我们需要现对模型进行模态分析,目的是为了得到我们需要进行灵敏度分析对应的模态的阶次信息,比如说,本次我们需要了解车身板件厚度对车身一阶段扭转模态频率的灵敏度,我们事先要获取一阶扭转模态所在的阶次。

灵敏度分析

提取到模态阶次信息后,就可以进行板件厚度灵敏度分析了,对于灵敏度分析设置,我们需要设置4个量,分别为:

设计变量(以板件厚度为设计变量);

响应变量(设计变量的改变引起响应量的改变,响应量可为位移,频率,质量,体积等等);

约束变量(约束响应量变化的范围);

目标值(期望响应量达到的目标值)。

举个数学例子来说明以上4个量之间的关系:

有一个正四边形,4条边总长度为 D(约束量),长为 a,宽为 b. 通过改变 a 与 b 长度(设计变量),其中 a, b 要满足 a > 2b(约束量),求四边形围成的面积 S 最大(响应量与目标值)。

灵敏度后处理

通过提交Nastran计算,会得到 .f06 结果文件,通过UltraEdit与Excel 软件对数据进行处理,我们便可得到板件的灵敏度。

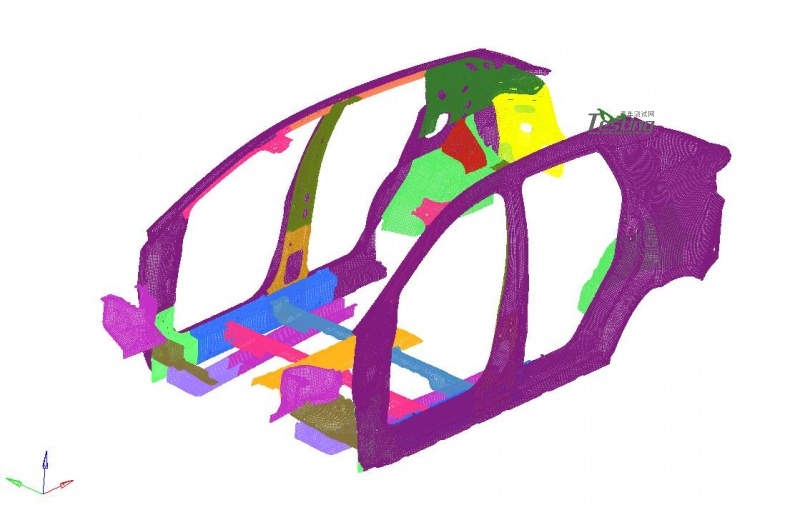

模态分析

在之前的分享中已经给出模态分析的具体过程,读者可以点击超链接 ‘模态分析教程’ 回顾一下。在这里就不重复叙述了,直接给出模态分析结果。本次分享将针对白车身一阶扭转模态进行车身板件的灵敏度分析,下图所示为白车身一阶扭转模态,模态频率 34.7Hz,对应的阶数为第 7 阶。

灵敏度分析设置过程

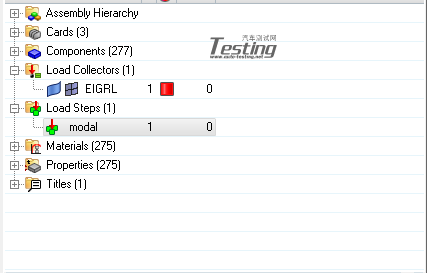

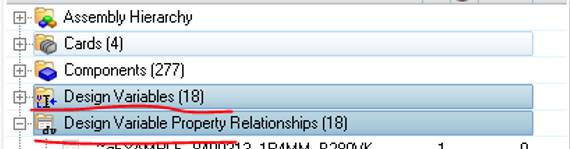

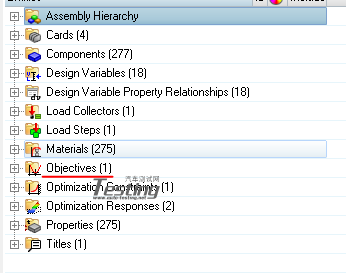

灵敏度分析是在上面模态分析的基础上进行的。用Hypermesh导入上面的模态分析模型。看到模态分析的模型树如下图所示,注意:在这里模态工况步名为 "modal" .

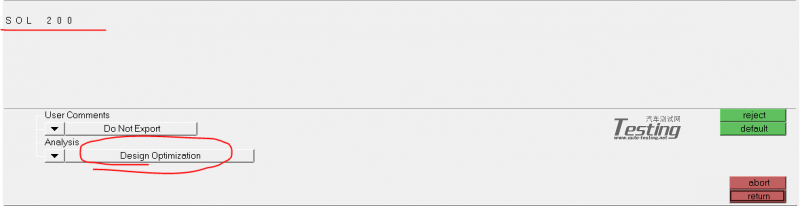

首先,点击Hypermesh右下角 "analysis" 中的 "control card",进入后点击 "sol",把原来求解模态的 "Normal Modes" 改成 "Design optimization". 该设置表示接下来进行的是优化分析。

设计变量设置

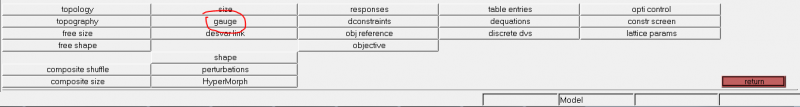

点击右下角 "analysis" 界面中的 "optimization"

进入界面,点击 “gauge” 进行设计变量的设置:

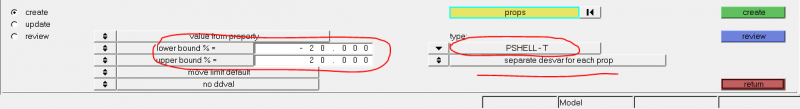

进入 "gauge" 界面,点击 "props" 选择需要分析其灵敏度的板件,下图为选择的18组板件。"lower bound" 与 "upper bound" 表示允许板件厚度的上下变化范围,其余设置如下图所示,点击 "creat" 完成。

完成这一步设置后,模型树上将会出现新增的设计变量(design variables)与设计变量属性关系(design variableproperty relationships),我们刚刚选择的每一个板件都会对应有一组设计变量,本次共有18组设计变量。

响应量设置

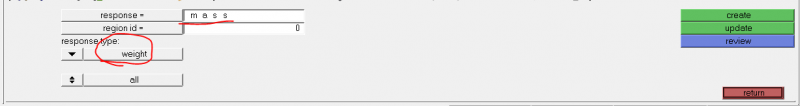

由于本次灵敏度分析的最终目的是在保证车身动力性能前提下,尽可能减轻重量。所以在这里,需要设置的响应量有两个,其一是车身一阶扭转模态频率,其二是车身质量。同样,在 "analysis" 界面中点击 "optimisation" 进入以下界面,然后点击 "response" 设置响应。设置第一个响应,命名为mass,"response type" 选择 "weight" 表示响应量为重量,点击 "creat" 完成。

同理,点击 "optimisation" 中的 "response" 设置第二个响应,命名torsion,"response type" 选择 "freq",表示响应量为频率(Hz),"mode number" 填上7 (对应的一阶扭转模态的阶数),最后,点击creat完成。

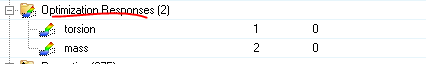

到这里,模型树上会出现两个响应量(optimization responses)

约束变量设置

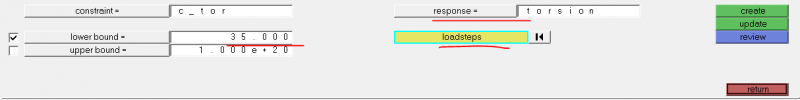

点击 "optimisation" 界面中的 "dconstraints"(约束),在 "dconstraints" 界面中,命名为c_tor,勾选 "lower bound" = 35,点击 "response" 选择 torsion,点击 "loadsteps" 选择前面设置的模态分析工况步 "modal",点击creat完成。该设置表示约束 - 模态分析得到的一阶扭转模态频率值最低要求达到35Hz.

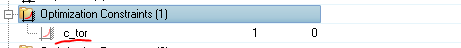

到这里,模型树将出现优化约束(optimization constraints)

目标值设置

最后一步,设置目标值。点击 "optimisation" 界面中的 "objective",选择 "min","response" 选择 "mass",点击 creat 完成。 该设置表示,优化的目标为车身总质量最小。

到这里,灵敏度分析的4个量就已经全部建立完成,最后,完整的模型树如下图所示:

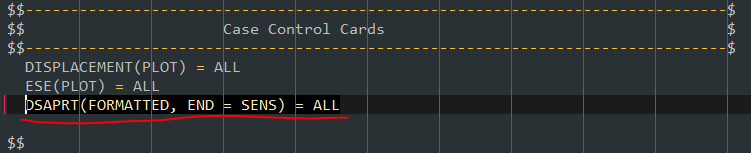

灵敏度数据输出设置

把分析模型导出后缀为 .bdf 计算文件,用 Ultraedit 软件打开计算文件,然后在图示程序后面加上以下程序 "DSAPRT(FORMATTED, END = SENS) = ALL",该段程序表示优化分析过程中只输出灵敏度数据,而不进行进一步的板件厚度优化。点击保存,然后就可以把计算文件提交到Nastran计算。

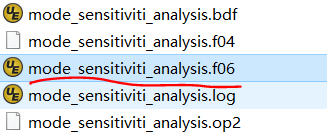

灵敏度数据后处理

提交Nastran计算后,我们会得到一个后缀 .f06 的文件,在这个文件里面存储着我们需要的板件灵敏度数据,用 UltraEdit 软件打开(PC自带的文本软件也能打开 .f06 文件,但不方便操作)。

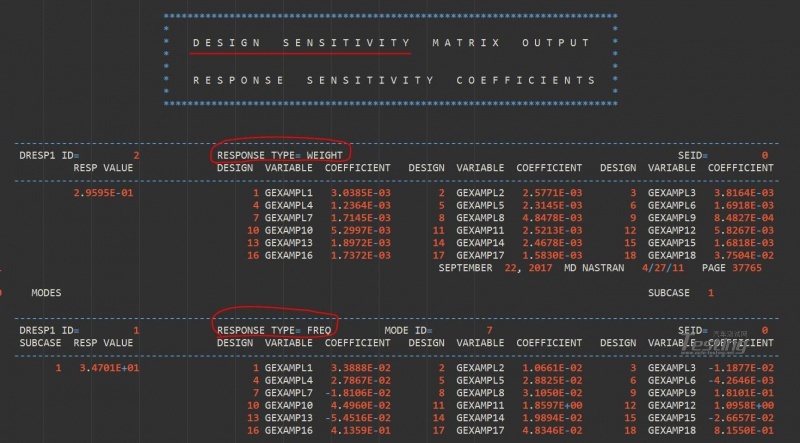

打开后,拉到文档几乎最末端,我们将会看到以下所示的灵敏度数据 "DESIGN SENSITIVITY MATRIX OUTPUT",如下图所示。

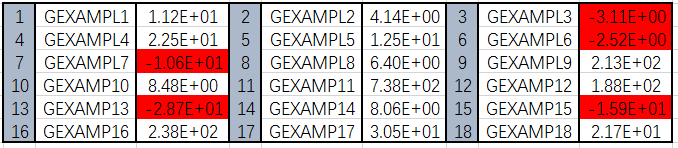

在 "RESPonSE TYPE = WEIGHT" 列表中,编号 1~18 表示我们设置的 18 组设计变量,跟着后边的 "GEXAMPL1" 是设计变量的命名,与 hypermesh 中设置的18组板件对应;"COEFFICIENT" 列数据表示质量灵敏度,数值的意义表示对应的板件厚度每增加 1mm,车身总质量的变化量。同理,在 "RESPonSE TYPE = FREQ" 中,对应的 "COEFFICIENT" 列数据表示对应的板件厚度每增加 1mm,模态频率的变化量。下面我们举个例子说明:

"RESPonSE TYPE = WEIGHT"

1 GEXAMPL1 3.0385E-3 表示设计变量1 号板件每增加 1mm,车身总重量增加 3.0385E-3 ton;

"RESPonSE TYPE = FREQ"

1 GEXAMPL1 3.3888E-2 表示表示设计变量1 号板件每增加 1mm,车身一阶扭转模态频率增加 3.3888E-2Hz.

以上数据分别给出了板件厚度与模态频率,质量之间的关系,没有直接给出质量与模态频率之间的关系。为了实现车身轻量化目的,我们在这里引出一个指标 --- 灵敏度比,即频率灵敏度与质量灵敏度之比,表示车身每增加单位质量,对应模态频率的变化量。我们可以把在 .f06文档上的灵敏度数据复制出来然后粘贴到 Excel上进行处理。

下表是处理后的频率质量灵敏度比。从这个表中,我们就可以找出高灵敏度板件,低灵敏度板件以及负灵敏度板件。在满足工艺与其他性能指标(强度,碰撞)要求前提下,想办法减少低灵敏度与负灵敏度板件厚度,适当加厚高灵敏度板件,有助于达到车身轻量化的目的。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告