基于LS-DYNA应用约束系统仿真技术研究

在整车设计开发中,正面碰撞台车约束系统匹配开发阶段,主机厂、零部件供应商往往运用多刚 体动力学MADYM0软件进行约束系统开发。MADYM0 软件具备建模简单、计算高效等特点,但是往往依 据试验数据输入模型对标,进行下一步优化分析, 很大程度上不能得到真实的零部件力学特性。随着 汽车研发技术的发展,整车开发对仿真精度要求愈 来愈高,目前已经有多数主机厂和零部件供应商在 逐步探索运用有限元仿真方法进行约束系统开发, 本文主要基于DYNA应用进行正面碰撞台车试验工况模拟仿真,研究约束系统有限元仿真方法,为整车约束系统开发提供技术应用方法。

2台车试验有限元模型

台车试验有限元模型包括以下七个零部件系统:车身、座椅、仪表板横梁、转向系统(包括转向管 柱、方向盘)、气囊、安全带系统(包括预紧器、卷轴 器、滑环单元)、假人等,如图1所示。通过关键字 *INCLUDE调用上述各个零部件系统文件组成台车 试验仿真模型。模型节点数量317431个,单元数量 299490个,其中一维单元数量3432个、壳单元数量285930个、实体单元数量9546个。

图1 台车试验有限元模型

1.1 车身

为了兼顾计算效率及台车模型结构完整性要求,截取左右A柱及防火墙结构以及左侧B柱及四分之一地板结构,如图2所示。左右A柱结构保证IP横梁安装,便于模拟实际受力结构需要。B柱结构为了安全带上下固定点及卷轴器安装。四分之一地板前部结构用于座椅安装。车身网格尺寸10mmX10mm划分,最小网格尺寸控制在4mm,其中安全带固定点螺栓安装孔、车身座椅安装孔及IP横梁安 装孔采用washer处理,如图3所示。

图2 车身结构

图3 螺栓安装孔washer网格处理

1.2 IP横梁

IP横梁与车身左右A柱螺栓连接,下支撑板与中央通道螺栓连接,转向管柱通过安装板固定在IP 横梁上,如图4所示。在高速碰撞下,IP自身的结构 强度对于转向管柱的压溃及气囊与假人接触有着重要的影响。

图4 IP横梁结构

1.3 转向系统

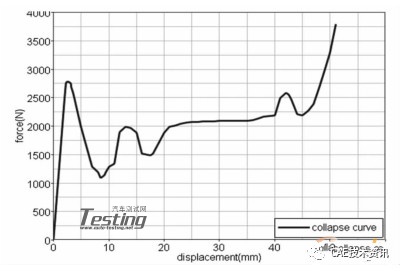

转向系统是由方向盘、转向器、转向轴、转向节 等基本部分组成,如图5所示。转向系统有两个万向节的连接,采用万向铰UNIVERSAL JOINT模拟。 转向管柱压溃采用弹簧discrete单元模拟,通过弹簧材料*MAT_SPRING_INELASTIC定义压溃力与压溃位移曲线,如图6所示。并且采用圆柱铰TRANSLATIonAL JOINT定义管柱运动副。方向盘饰盖撕裂线采用 *CONSTRAINED_SPOTWELD_ID 定义。应用法向力、剪切力失效理论定义饰盖撕裂。

.jpg)

图5 转向系统结构

图6 转向管柱压溃曲线

其中法向力Sn=50Mpa,剪切力Ss=50Mpa,法向 力系数n=2,到切力系m=2。

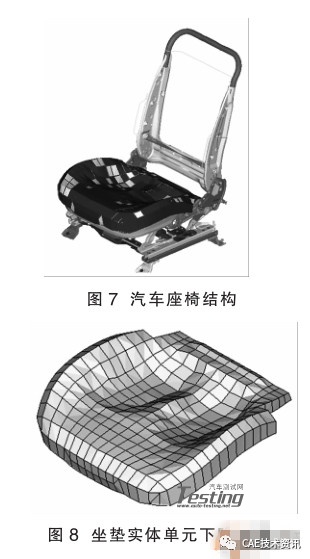

1.4 汽车座椅

汽车座椅建模主要分为座椅骨架、滑轨、泡沫等部分,删除座椅靠背及头枕泡沬,如图7所示。其中座椅骨架、滑轨等壳单元网格,坐垫及靠背弹簧beam单元处理,坐垫泡沫以8节点六面体单元为 主,尽量避免4面体单元。考虑到假人对座椅泡沬下压,按照设计R点对假人进行定位,确定坐垫泡沬下陷状态,用HYPERMESH软件里MORPH功能对坐 垫泡沬实体网格进行下陷处理,避免单元畸变,或者用PR頂ER软件中SEATSQUASH功能进行泡沫下 压,如图8所示。坐垫泡沫材料*MAT_L0W_DENSI- TY„F0AM加以定义。

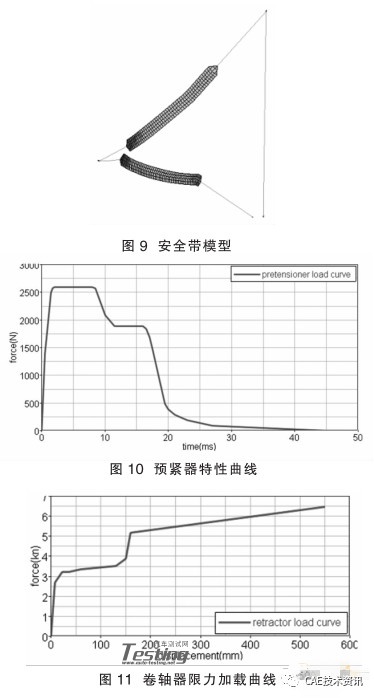

1.5 安全带、预紧器、卷轴器及滑环

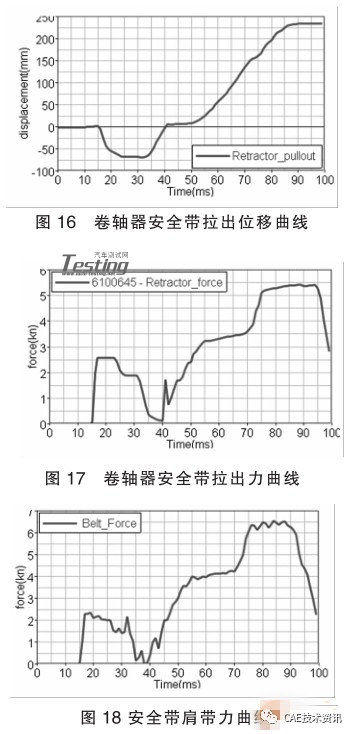

安全带采用一维线单元及壳单元模拟,如图9所示。其中一维线单元*MAT_SEATBELT定义加载和卸载曲线,与假人躯干部位接触的安全带壳单元赋予织带材料*MAT_FABRIC类型定义。PRETENSIONER单元定义预紧器特性,*ELEMENT_SEATBELT_PRE- TENSIONER卡片设置定义触发传感器、卷轴器回收 及预紧特性曲线。预紧特性曲线如图10所示。RETRACTOR单元定义卷轴器特性,*ELEMENT_SEAT_ BELT_RETRACTOR卡片定义传感器触发、卷轴器拉出 力与位移曲线。并且定义属于卷轴器内的SEATBELT单元类型卡片格式*ELEMENT_SEATBELT必须要指定RETRACTOR单元,否则无法计算。卷轴器拉出力 与位移曲线如图11所示。滑环SLIPRING单元模拟DYNA关键字卡片:*ELEMENT_SEATBELT_SLIPRING,与安全带单元节点COINCIDENT重合,并且分别关联两端滑入及滑出的SEATBELT单元ID。

1.6 气囊

多种软件可以进行气囊折叠,例如PRIMER、LS_PREPOST、VPG等,前碰气囊折叠模型如图12所示。气囊织物材料定义*MAT_FABRIC。气囊采用*AIRBAG_HYBIRD_JEITING定义气体发生器质量流曲线、温度曲线、泄气孔泄气特性曲线、气囊织物泄气特性曲线及气体充气喷射角度等,亦可采用 *AIRBAG_WANG_NEFSKE关键字定义气囊展开特性,则需赋予CV、CP参数。*AIRBAG_REFERENCE_GEOME- TRY定义气囊正常展开方式。气囊展开时刻可以采 用*CONSTRAINED_NODE_SET定义时间失效形式,或者气囊未展开之前转换成刚体,气囊触发展开时刚体重新转换成柔性体处理*DEF0RMA_HON—TO—RIGID。

1.7 有限元假人

前碰约束系统采用基于试验的HYBRID III 50th男性假人对应的柔性仿真有限元假人,如图13所示。柔性有限元假人重量75kg,具备头部加速度传感器单元、颈部力传感器单元、胸部加速度传感器单元及胸部肋骨压缩BEAM输出单元等。按照座椅R点对假人进行定位,按照车身布置数据调整假人姿态,包括假人脚步与踏板位置、假人手与方向盘位置、头部到顶棚距离以及胸部到方向盘距离等。

图12 气嚢折叠模型

图13 假人DUMMY模型

1.8 接触定义、加载及约束边界条件

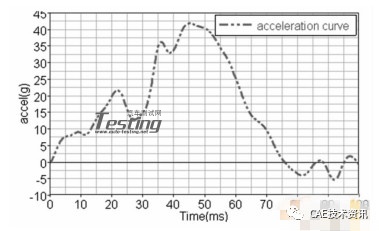

台车试验仿真模型主要接触分为车身焊点接触、车身自接触、气囊自接触、假人模块自身接触、假人与安全带接触、假人与车身接触、假人与座椅接触及假人与气囊接触等,接触类型主要有^CON¬TACT—AUTOMATIC—SURFACE—TO—SURFACE 、*C0N-TACT_AUT0MATIC_N0DE_T0_SURFACE,*C0NTACT_AU- 2.2 TOMATIC_SINGLE_SURFACE。下车体与台架主要固定点位置刚体处理,并约束刚体Y向、Z向平动及X、Y、Z转动。整个模型设置重力场关键字 *L0AD_B0DY_Z,模型所有NODE节点加载*INI- TIAL_VEL0CnY定义初始速度13. 889m/s,下车体与台架主要固定点位置的刚体单元定义台车加载减速度曲线 *B0UNDARY_PRESCRIBED_M0- TI0N_RIGID,减速度曲线如图14所示。

图14 车体加速度曲线

3仿真结果

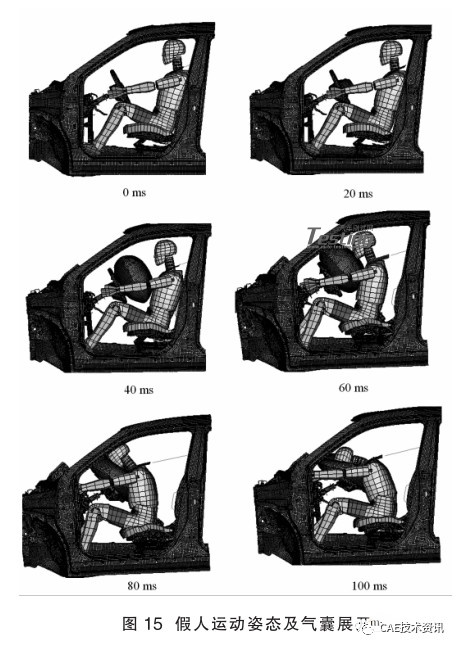

2.1 假人运动姿态及气囊展开(见图15)

2.2 运动特性曲线(见图16-图18)

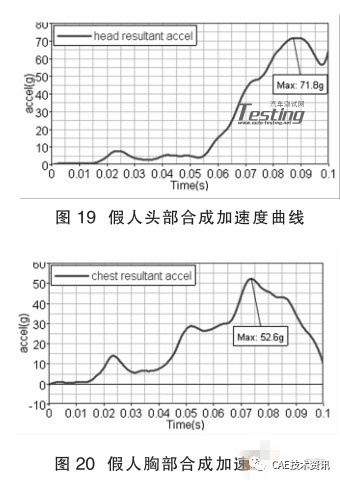

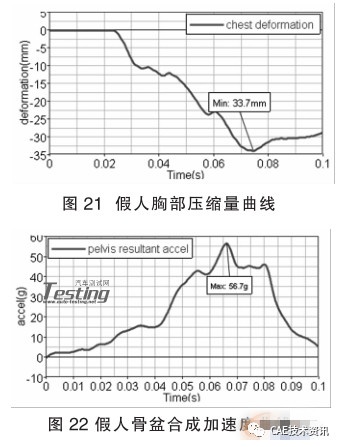

2.3 假人伤害值指标(见图19-图22)

4结论

本文以约束系统台车试验有限元仿真为基础,研究预紧限力式安全带及前碰驾驶员气囊模拟方式,分析假人运动特性、气囊展开特性及安全带预紧限力特性,从有限元原理角度来说,基于LS-DYNA应用台车约束系统仿真能更为准确反映系统的力学及运动特性。在约束系统匹配及台车试验验证开 发阶段,能够利用有限元手段较为准确的进行安全 性能开发。

后续工作需要对各个系统分别进行仿真与试验对标,例如转向管柱压溃试验、气囊动态冲击试验、汽车座椅下潜试验及安全带织带拉伸试验等,保证各个系统仿真模型准确性,再进行滑台试验对标及优化,保证最终的台车试验工况仿真模型的仿 精度,为整车碰撞仿真模型假人伤害进行有效评 估提供基础条件。

- 下一篇:吉利爱信精机合资在中国生产自动变速器

- 上一篇:中国有真正的汽车测评吗?

最新资讯

-

国内现货!GRAS 46AE/146AE 限时优惠直降 5

2025-04-22 16:22

-

仿真测试必要性及标准法规

2025-04-22 16:22

-

福特退出中国,进入倒计时!

2025-04-22 16:21

-

高效三通道双向电源:释放测试潜能

2025-04-22 09:23

-

R171.01对DCAS的要求⑦

2025-04-22 09:20

广告

广告