重型营运货车制动安全性能试验方法综述

第一作者简介:王应国(1981-),男,四川泸州人,工程师,硕士,主要研究方向为汽车制动系统试验方法研究,工作于中国汽车工程研究院股份有限公司。

基金项目:交科技函[2017]412号2017年交通运输标准化计划(计划编号 JT 2017-2)

摘 要:介绍了气压制动系统的组成及工作原理,分析了重型营运货车制动技术现状,列出了一些涉及重型营运货车安全性能方面的零部件试验项目及依据,并分享了部分样件的失效形式、照片和特性曲线,可为重型营运货车监管和整车厂及零部件企业质量控制提供参考。

关键词:重型营运货车;制动系统;试验方法;综述

0 引言

近年来,我国营运货车重型化、列车化发展趋势明显,公路货运量及平均运距不断增加,交通安全问题日益突出,营运货车保有量逐年攀升,营运货车肇事的道路交通事故频次和事故严重程度、伤害后果和人员致死率都明显高于全国道路交通事故总体水平[1]。分析原因,重型营运货车安全相关标准不够完善,重型汽车制动器技术落后、试验方法不够完善,是导致在全国道路交通事故死亡案中,营运货车肇事导致的死亡人数占比居高不下的主要原因。

本文针对重型营运货车制动安全性能进行试验方法综述,可为从事重型营运货车行业的技术人员提供一定的帮助。

1 重型营运货车制动技术现状

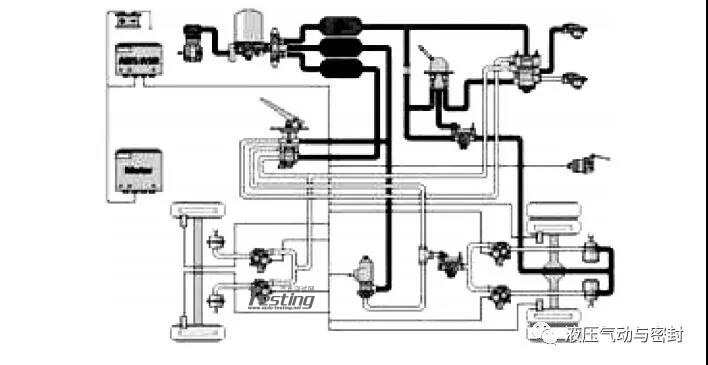

目前,重型营运货车基本上采用气压制动系统,见图1。当驾驶员脚踏制动踏板,作用力以压缩空气作为传递介质,经过各种气压控制阀、气压保护阀,传递到制动气室上,由气室推杆驱动制动器总成制动蹄片或闸片动作,从而夹紧制动鼓或盘产生制动力。

图1 某重型营运货车的气压制动系统图

目前,我国重型营运货车大部分制动形式为气压鼓式制动,制动技术相对发达国家还有较大差距。主要表现在长时间制动情况下制动效能热衰退现象严重,不能适应货车重型化发展需求;脚制动阀、弹簧制动气室、调整臂、制动蹄及制动鼓等制动系统部件性能、强度及可靠性等质量良莠不齐;制动防抱死装置(ABS)安装比例低,虽然GB 12676- 2014颁布实施后,扩大了强制安装ABS系统的车型范围,但使用效果仍然欠佳,且由于与鼓式制动匹配性不佳,ABS系统效果难以充分发挥;汽车列车的制动匹配性不良,整车拖挂后上路行驶时,遇湿滑路面或在紧急制动情况下,主车、挂车容易因制动控制参数不匹配造成车辆折叠失控现象;缓速制动器、电子控制制动系统(EBS)等先进辅助制动装置尚未广泛应用;更有部分车主私自安改装制动系统,如安装所谓的“刹车王”或取消前轮制动防止折叠失控等,整车制动系统存在重大安全隐患。

鉴此,本文呼吁广大主机厂、零部件企业、车辆所属企业和监管部门,坚决杜绝重型营运货车超载和非法改装,利用检测手段,参考本文下述推荐的试验项目及方法,严控制动系统部件产品质量和整车安全。

2 试验项目及方法推荐

2.1 制动器总成性能试验

推荐试验项目:制动器性能(效能、热衰退与恢复、噪声)、制动器磨损等。

主要试验依据:QC/T 239-2015 商用车辆行车制动器技术要求及台架试验方法。

SAE J2115 Air Brake Performance and WearTest Code Commercial Vehicle Inertia Dynamometer

FMVSS121 Air Brake Systems- Dynamometer

ECE R90、71/320/EEC、ECE R13等。

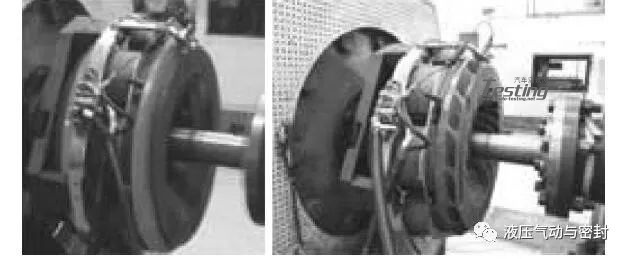

制动器总成的性能,主要指制动蹄(衬块)和制动鼓(盘)在制动踏板促动力的作用下产生制动力矩的大小、抗热性、速度稳定性等综合性能,它在整车上的直观反映为驾驶员踩下制动踏板后使车辆减速或停止下来的制动距离大小。通过制动器惯性试验台架试验,可模拟整车载重情况,检查制动器总成在各种制动强度和各种车速下制动力矩的大小,并且可通过模拟长下坡制动工况,检查制动器总成在长时间、频繁制动后的热衰退严重情况。图2为制动器总成惯性台架试验照片。

图2 制动器总成惯性台架试验

目前,重型营运货车制动性能差,主要表现在制动力矩不足、速度稳定性差、热稳定性不好衰退严重等。企业应重点提高制动蹄(衬块)摩擦材料的摩擦性能,改善制动鼓(盘)的散热性能和耐磨性能。

2.2 制动器总成疲劳强度试验

推荐试验项目:强度和可靠性试验(扭转疲劳强度、破坏强度、耐久性试验等)

主要试验依据:QC/T 316-2017汽车行车制动器疲劳强度台架试验方法;JASO C419乘用车行车制动器强度台架试验方法;GB/T 31970-2015汽车用气压制动卡钳总成性能要求及台架试验方法。

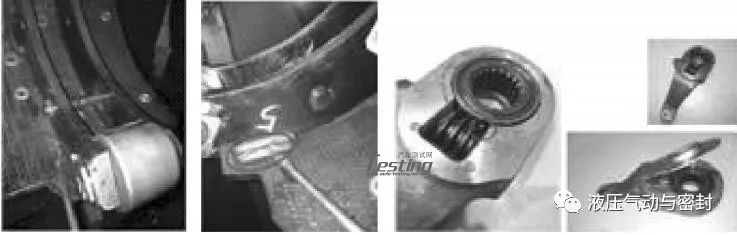

目前,重型营运货车制动器总成在强度可靠性方面,出现问题较多的是制动焊接蹄钣金开裂、凸轮轴断裂、制动蹄摩擦片铆钉脱落、制动摩擦片压溃失效、调整臂失效等。图3为疲劳强度试验中经常检测到的焊接蹄钣金开裂、调整臂失效的样品照片。

图3 疲劳强度试验失效样品照片

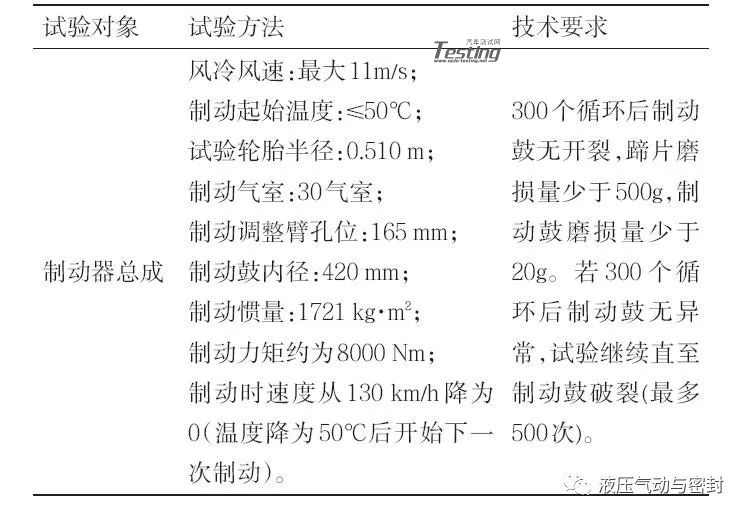

2.3 制动器总成抗热性试验

推荐试验项目:热冲击、热裂纹试验、骤冷试验等。

主要试验依据:根据需要定制,可参考表1。

表1 制动器总成鼓开裂试验方法

目前,国家或汽车行业内相关标准,较难检测出制动鼓(盘)开裂失效,但实际重型营运货车制动鼓(盘)更换频繁、开裂现象较多,存在较大安全隐患。通过定制的测试方法,能够快速的对比出多品种制动鼓(盘)的抗热冲击和抗热裂纹性能,为企业选择最优方案提供参考。图4为某制动鼓开裂试验出现贯穿性裂纹和网状裂纹的样品照片。

图4 某鼓开裂试验失效样品照片

2.4 电涡流缓速器总成试验

推荐试验项目:力矩特性、功率特性、热衰退性和恢复性、耐振性和耐久性等。

主要试验依据:QC/T 789-2017 汽车电涡流缓速器总成技术要求及台架试验方法;JT/T 721-2008 客车电涡流缓速器性能要求和试验方法。

目前,电涡流缓速器作为一种辅助制动装置之一,在城市客车、长途客车、旅游客车中装备得较多,在重型营运货车中的安装率并不是太高,但因为它可以减少主制动的使用频率,制动时的制动力矩比较平稳,极大的提高了车辆的安全性和舒适性。通过试验台架,能够较好的掌握样件在各个档位的制动力矩和在长时间、频繁制动后的热衰退严重情况。图5为电涡流缓速器台架测试时的样品照片。

图5 电涡流缓速器台架测试照片

2.5 制动衬片试验

推荐试验项目:摩擦性能、磨损率、剪切强度、热膨胀率、压缩应变等。

主要试验依据:GB 5763 汽车用制动器衬片;GB/T 22309-2008 / ISO 6312 (剪切强度);GB/T26739-2011 /ISO 6311(材料内剪切);GB/T 22310-2008 / ISO 6313(热膨胀率);GB/T22311-2008 / ISO 6310(压缩应变);GB/T 26736 -2011 /ISO6314 (耐水、盐水、油和制动液)。

目前,依据上述标准进行制动衬片小样试验,能够以较低的试验成本掌握制动衬片的摩擦性能,虽然试验结果的准确性相对总成试验差些,大部分仅在摩擦片生产企业采用,但新修订报批中的GB 5763,定会被相关部门作为监管制动衬片后市场的有力措施。

2.6 制动气室试验

推荐试验项目:密封性、静特性、高低温可靠性、工作耐久性、耐压性、振动耐久性、耐腐蚀性等。

主要试验依据:QC/T 790-2007 制动气室性能要求及台架试验方法。

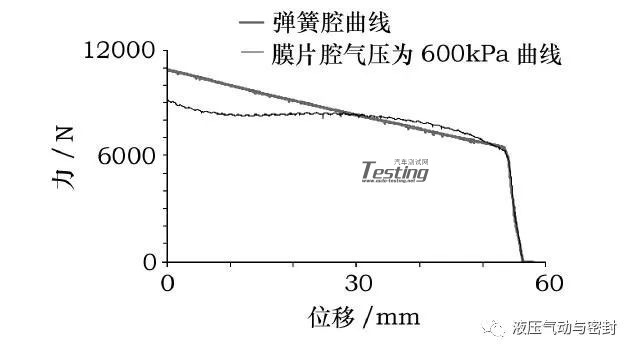

目前,制动气室高低温密封性差、弹簧制动气室弹簧不佳、抗振动性能不好,是导致制动气室失效,造成重型营运货车行车制动力不足、驻车不稳溜车等的主要原因。图6为某弹簧制动气室的实测静特性曲线。

图6 某弹簧制动气室静特性曲线

2.7 气制动阀类元件试验

推荐试验项目:密封性、静特性、高低温可靠性、工作耐久性、耐压性、振动耐久性、耐腐蚀性等。

主要试验依据:QC/T 35-2015 汽车和挂车气压控制装置技术要求及台架试验方法;QC/T 37-2015 汽车与挂车气压调节保护装置技术要求及台架试验方法;QC/T 996-2015 汽车空气干燥器技术要求及台架试验方法;QC/T 1006-2015 汽车防抱制动系统气压电磁调节器技术要求及台架试验方法。

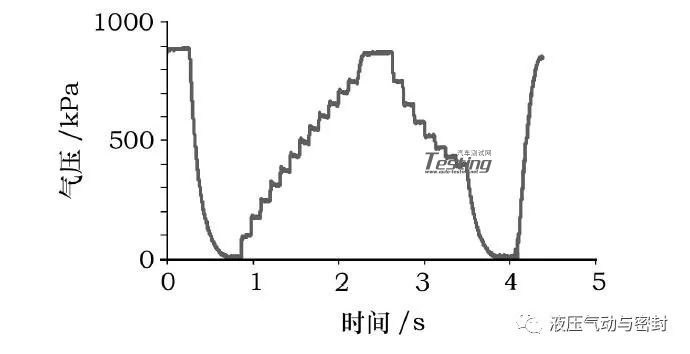

从图1气压制动系统原理图可以看出,从驾驶员踩下制动踏板,驱动脚制动阀产生制动气压,制动气压要经过长长的制动管路,历经多个制动阀类元件才能到达制动气室,最后推动调整臂,再通过凸轮轴促动制动蹄片(衬块)动作与制动鼓摩擦产生制动力。因此,中间所有的保护阀类元件和控制阀类元件(如图7)都不能出现问题,才能保证制动系统安全。图8为某脚制动阀的实测静特性曲线。另外,汽车上空气压缩机产生的压缩空气含水、油和杂质较多,如果不经预处理就进入制动系统回路,会使制动阀类元件不能正常工作,因此空气干燥器的净化作用必须考查。

图7 部分制动阀类元件

图8 某脚制动阀静特性曲线

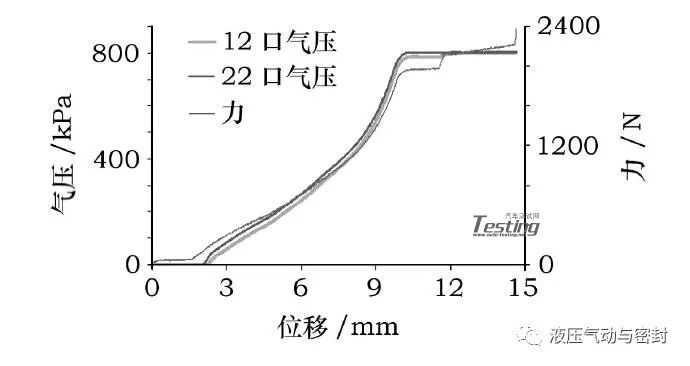

最后,制动防抱死装置(ABS)的强制安装,可以提高汽车列车的制动匹配性,提高车辆在遇湿滑路面或在紧急制动情况下的制动稳定性,防止主车、挂车折叠失控等。但这些效果的发挥,必须通过ABS调节器来执行。依据 QC/T 1006-2015标准,可以较好检测ABS电磁阀在各种工况下的工作性能。图9为某ABS气压电磁阀的实测调节功能曲线。

图9 某ABS阀调节功能曲线

2.8 气压制动软管试验

推荐试验项目:气密性、爆裂强度、抗拉强度、粘合强度、耐热性、耐寒性、体积变化率、长度变化率、耐臭氧性、接头耐腐蚀性等。

主要试验依据:GB 16897-2010 制动软管的结构、性能要求及试验方法;QC/T 80-2011 道路车辆-气制动系统用尼龙(聚酰胺)管。

上述已经提到,重型营运货车的气压制动系统依靠制动气压传递制动力,制动管路是气压传输管道,产品照片见图10,产品虽不显眼,但一旦出现爆裂、漏气、脱落等问题,定将造成重大安全事故。因此,在电力传递等新技术、新执行元件得到验证前,传统的气压制动系统,都得依靠制动管路,其管路质量应该严格控制。

图10 气压制动软管照片

2.9 储气筒试验

推荐试验项目:耐压性、密封性、耐腐蚀性等。

主要试验依据:QC/T 200-2015 汽车和挂车气压制动装置用储气筒性能要求及试验方法。

目前,储气筒主要有铝合金储气筒和普通储气筒,产品照片见图11。其主要问题是材料用料壁厚不足、焊接技术差、储气筒漏气、耐压强度不够开裂、铁质储气筒锈蚀等。

图11 储气筒照片

3 结论

我国营运货车重型化、列车化发展趋势明显,公路货运量及平均运距不断增加,交通安全问题日益突出,本文列出了一些涉及重型营运货车安全性能方面的零部件试验项目及依据,分享了部分样件的失效形式、照片和特性曲线,可为重型营运货车监管和整车厂及零部件企业质量控制提供参考。

参考文献

[1] 邓毅萍,常宇,王晓燕,王峻极. 我国营运货车交通安全问题研究[J].中国公共安全(学术版),2013,(4):64-69.

[2] QC/T239-2015,商用车辆行车制动器技术要求及台架试验方法[S].

[3] QC/T316-2017,汽车行车制动器疲劳强度台架试验方法[S].

[4] QC/T789-2017,汽车电涡流缓速器总成技术要求及台架试验方法[S].

[5] QC/T790-2007 ,制动气室性能要求及台架试验方法[S].

[6] QC/T35-2015,汽车和挂车气压控制装置技术要求及台架试验方法[S].

[7] QC/T37-2015,汽车与挂车气压调节保护装置技术要求及台架试验方法[S].

[8] QC/T1006-2015,汽车防抱制动系统气压电磁调节器技术要求及台架试验方法[S].

[9] QC/T200-2015,汽车和挂车气压制动装置用储气筒性能要求及试验方法[S].

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告