浅谈PACK装配与测试

电芯我们按照外形,主要分为方形、圆柱、软包电芯。我们主要考察电芯的容量、电压、内阻、电流,在进入PACK组装前,还需要检测电芯的尺寸(含长宽高)、外观检测(是否氧化、漏液)。

PACK包最重要的两个组成部分,是电芯和保护线路板(也叫PCM板),二次锂离子电池之所以需要保护,是因为锂离子电池本身不能过充、过放、过流、短路和超高温充放,故而锂电池锂电组件总会匹配一块保护板和电流保险器。

锂离子动力电池的生产工艺,我个人主要分为三个大的工艺,单电芯处理,模组装配、PACK装配(仁者见仁,有些厂家会根据自己需求进行分类)。

电芯筛选,即对分容结束后的电池,通过分档(一般按照容量、电压、内阻),把电芯特性相近的分在一档,并通过电池的厚度尺寸检测。我们在电芯成组后,总是希望在使用过程中,电池的一致性很好。筛选后对电芯进行包胶,一层塑料的绝缘膜。

配组,结合前面电芯的数据,再根据汽车厂家对PACK包的要求,通过串并联起来(串联电压增加,并联容量增加),使得PACK包满足需要的功率、容量、电压。并把电芯特性一致的电池,组合到一个模组里面,通过CMT焊接,电芯装入模组后并固定,主要的工艺有配组、等离子清洗、电芯堆叠、组装散热板、组装绝缘罩、EOL测试。

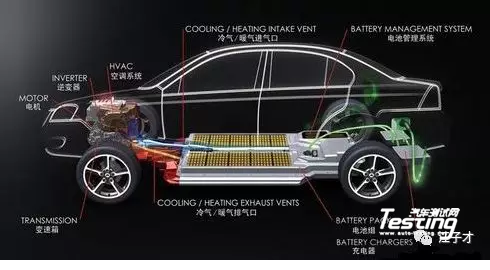

PACK装配则是把模组放入箱体,并把铜牌、线束等装配起来,主要的工艺有BDU、BMS插件入箱、铜牌线束组装、电性能测试、EOL测试、气密性测试等。

现在的PACK主要还是在电池厂家和PACK厂家手里,电池厂家生产完电池后,通过物流线运送电芯到PACK车间组装即可;PACK厂家则是自己不生产电芯,通过购买电池企业的裸电芯,分容后进行模组和PACK包的装配。近几年,有车企逐渐进入PACK的趋势,就像没有一家车企不想把发动机技术控制在自己手里一样,为了便于数据管理,车企也有把PACK控制在自己手里(也有部分车企走零部件外包、购买后运用先进的自动化技术装配路线)。

电池厂PACK的一般流程是,整车厂提出需求,提供包的体积、所需要的功率、续航里程、电压、检测项目;电池厂收到客户需求后,开始结合自身情况,亦或是使用已由产品,亦或是开发新的产品,建新的工厂,产品开发部门根据需求,开发合适的模组,交付样品供车检验;样品交付车企检验通过后,电池厂家根据需求,连续生产电芯装配模组。

编辑推荐

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告