纯电动汽车电动空压机系统匹配设计

近年来,新能源汽车在国家政策的引导下蓬勃发展。目前大多数的电动商用车,如纯电动客车、纯电动物流车、纯电动洗扫车等都采用气压制动系统及气动门控系统。电动空气压缩机系统(简称电动空压机系统)为整车气压制动系统及其他辅助用气系统提供气源,是电动商用车必不可少的关键系统之一。电动空压机系统的匹配设计,将直接关系到整车的安全性、舒适性、成本和能耗。因此,在设计时需根据整车需求匹配合适的电动空压机,并采取合理的控制策略。

2 匹配设计内容

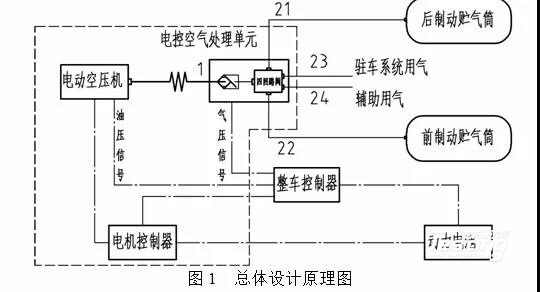

电动空压机系统包括电动空压机、电机控制器以及空气处理单元、传输管路、高低压线路等。其中电动空压机又由电机和空压机组成。本文以某纯电动物流车为例,介绍电动空压机系统的匹配设计。

2.1电动空压机系统匹配设计目标

电动空压机系统匹配设计目标包括性能、舒适性和耐久性。

其中性能目标包括排气压气和容积流量。根据整车制动系统及国标GB 7258的要求,排气压力应不小于0.95MPa。根据GB12676-2014中对整车制动系统充气时间的要求以及贮气筒总容积,计算可得容积流量应不小于150L/min。

舒适性目标主要是指电动空压机的噪声。由于电动汽车目前没有噪音限制相关标准可参考,对标市场上噪音比较小的电动空压机,如滑片式及螺杆式电动空压机,确定电动空压机按GB/T 4980要求的方法测试,噪声应不大于72dB。

耐久性目标为按QC/T 29078 的要求进行500小时耐久性试验后,容积效率及容积流量下降值不大于6%,随气排油量不大于0.08g/m3。

2.2空压机选型

根据空压机泵头型式的不同,电动空压机可分为滑片式、螺杆式、涡旋式、往复活塞式、摇摆活塞式等类型。不同型式的电动空压机优势各不相同,综合考虑其性能、舒适性、可靠性、成本等,该纯电动物流车选用活塞式电动空压机,其具备排气压力高、成熟可靠、成本低等优点,但也存在噪声较大的情况。

2.3总体设计

根据传统汽车与电动汽车空压机系统的结构差异,电动空压机系统初步总体设计原理图如图1所示。传统汽车上,空压机由发动机驱动。电动汽车上,空压机由一部小型电机驱动。动力电池为电机提供能量,电机控制器驱动电机按照控制策略的规划进行运转。

2.4电动空压机系统性能设计

2.4.1 空压机主要结构参数

根据通用化原则,采用与现有传统汽车用活塞式空压机相同的缸径及行程,即65×38(mm)。根据活塞式空压机的结构特性,为了获得较好的动力平衡性能,空压机列数以等于或多余两列为宜,本文案例采用直列双缸结构型式。

由于结构设计需要,当活塞运行到上止点时,气缸内的压缩空气并不能完全排出,即存在余隙容积,取当量余隙行程为3mm。

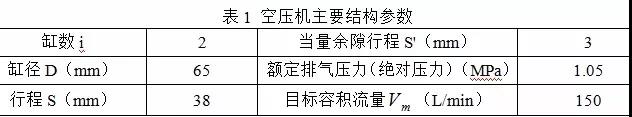

本文案例空压机主要结构参数如表1。

.jpg)

2.4.7 电机匹配

电机的主要作用是驱动空压机泵头运转,根据空压机性能计算的技术参数,匹配电机时主要考虑电机的功率、转速、扭矩等参数。

根据空压机性能计算参数,空压机的驱动功率为1.303kW,根据电机功率等级选择1.5kW,转速为1200r/min,峰值扭矩为40N·m。

电机的额定电压需适配储能系统的电压平台,一般有220V和380V两种规格。本文案例电池电压平台超过500V,故选用电机额定电压为380V 。同时为满足《电动客车安全技术条件》,还需考虑电机的IP防护等级、绝缘等级等。本文最终选择防护等级为IP67,绝缘等级为H级。

2.5电动空压机系统降噪设计

纯电动汽车运行时比较安静,但活塞式电动空压机工作噪声较大,一般活塞式空压机工作噪声可达到80~85dB,严重影响整车运行时的舒适性,故在匹配时需进行降噪设计。活塞式电动空压机噪声主要分为进气噪声、排气噪声、机械振动噪声和电机噪声,其中以进气噪声和排气噪声尤为突出。

2.5.1进气噪声

空压机在工作过程中,由于吸气阀不停地间歇开闭,空气也被间歇地吸入气缸,因此,在进气管内形成了压力脉动气流,并以声波的形式从进气口辐射出来,这就是进气噪声。进气噪声基频f=2n/60,n为电机转速,f=40Hz,此外还有2f、3f……等高次谐波,所以进气噪声呈明显的低频特性。

本文案例中通过采用进气消声器降低进气噪声。针对进气噪声的低频特性,采用抗性扩张式消声器。

2.5.2 排气噪声

当压缩气体从空压机排气阀门间歇地排出时,气体在排气口周围产生振动,从而产生排气噪声。

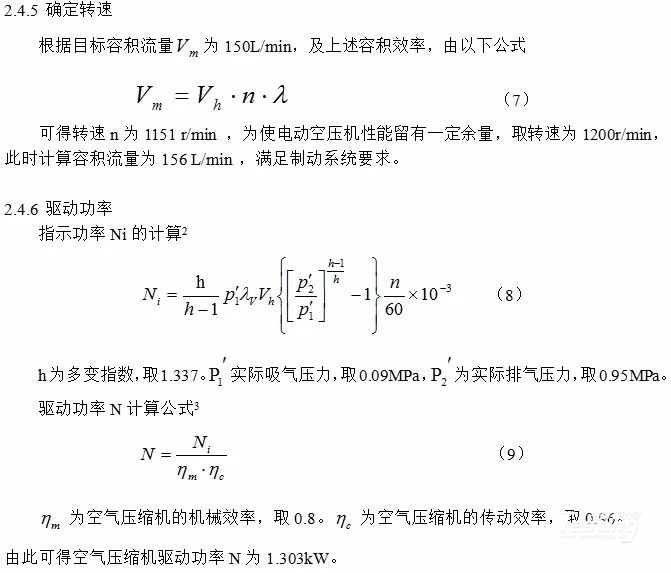

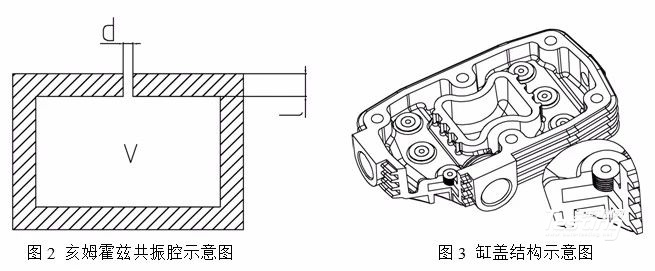

本文案例通过在缸盖排气腔设置亥姆霍兹共振腔以降低排气噪声。如图2所示亥姆霍兹共振腔是一个内部为硬表面的封闭体,连接一条颈状的狭窄通道,以便声波通过狭窄通道进入封闭体内。孔颈空气柱由于共振而激烈运动,消耗声波能量。亥姆霍兹共振腔可消耗特定频率范围内的声波。消耗声波的频率由共振腔体积V、孔颈直径d、孔颈长度l以及声速c决定。

如图3所示,在空压机缸盖排气腔内设置共6个亥姆霍兹共振腔。共振腔体积根据缸盖空间结构确定。根据噪声频率范围基本在700~800Hz,计算小孔直径d为2~3mm。

2.6电动空压机总成测试试验

电动空压机总成测试为在台架上进行排气压力、容积流量、噪声、耐久性等进行测试。电动空压机系统还需要进行实车测试,如通信匹配、控制匹配、整体效率和能耗、振动等。本文主要针对总成测试进行介绍。

本文案例中电动空压机总成排气压力及容积流量测试按GB/T 3853 进行,噪声测试按GB/T 4980 进行。主要结果如表2所示,符合标准要求。

耐久性测试按QC/T 29078要求进行500小时后,各性能符合标准要求,达成设计目标。

电动空压机台架试验还包括排气温度、容积效率、容积比能、密封性、随气排油量、润滑油消耗量、振动烈度、低温启动性能等试验项目,在此不再赘述。

3 电动空压机系统控制逻辑

电动空压机系统的控制策略需重点考虑到制动安全及电动空压机安全,并尽量降低能耗。

传统汽车空压机大部分时间处于卸荷状态,浪费了大量能量。本文案例通过电动空压机的启停控制达到降低能耗的目的。

当车辆贮气筒压力达到制动系统要求的压力后,应使电动空压机停止运转以节省整车电能。当贮气筒压力低于制动系统规定的压力时,应使电动空压机开始运转。同时为延长空气处理单元的寿命,避免气路积水,电动空压机系统的控制策略应兼顾空气处理单元的反吹再生功能。本文案例中,电控空气处理单元高电平时说明贮气筒压力过低,低电平时说明贮气筒压力已达到制动系统要求的压力,并且空气处理单元已完成反吹再生功能。

电动空压机运转时需监控其润滑油压力。电动空压机启动后30秒内,如果检测不到油压,应向整车控制器报故障并停机。油压信号通过电动空压机上的油压传感器反馈给整车控制器。相关的逻辑流程如图4所示。

4 结束语

随着电动汽车的推广和普及,电动空压机系统的应用也越来越广泛。在实际设计工作中,应根据不同车型的需求充分考虑电动空压机系统的可靠性、舒适性、成本和能耗,理论计算和试验验证缺一不可。本文以某纯电动物流车为例,说明了电动空压机系统匹配设计工作的内容及方法。

同时,目前汽车行业内缺乏统一的电动空压机技术标准,各空压机厂家使用国标、机械行业标准或者传统空压机标准进行设计和试验。导致不同厂家的产品对比标准不统一,造成整车厂试验资源的浪费。笔者认为应尽快出台汽车行业电动空压机技术条件标准。

- 下一篇:一文带你看懂力学性能

- 上一篇:宝马碳纤维的创新轻量化应用

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告