机械装备失效分析小课堂——失效诊断需要关注“薄弱环节”

失效诊断的依据是利用机械装备失效分析的各种技术,根据现场勘查和事故调查结果,对失效件做必要和足够的理化检测和受力结构分析,再依靠分析人员丰富的专业知识,以及对失效装备的整体阅读,然后进行科学、客观和公正的综合分析,首先给出一级失效模式(性质)的判断,然后再根据失效性质进行针对性的失效原因分析和失效机理诊断,必要时还要做进一步的模拟验证试验,最后给出切实可行的预防措施。

失效诊断具有技术范围宽和多学科交叉的特点,要求分析人员知识面宽、组织能力强和团队协作精神好。

薄弱环节

在系统管理中,薄弱环节被定义为“系统中人为设置的容易出故障的部分”。中国有句俗话,“绳在细处断,冰在薄处裂”,意思是说事故总是从薄弱的地方发生。“木桶效应”(Cask Effect)原本是经济学术语,说的是一个木桶盛水量的多少取决于最短木板的长度而产生的整体效应。这块短的木板就是整个木桶的薄弱环节,是短板决定了木桶的盛水量。

无论你觉得自己多么的了不起,也永远有人比你更强;无论你觉得自己多么的不幸,永远有人比你更加不幸。

Gilman J J的单晶硅试验

美国材料物理博士Gilman J J曾用单晶硅制成一个环,直径为38mm,厚度为1.5mm,进行抗拉试验,其抗拉强度达到3500MPa,断裂时发出巨大声音,断口化成了灰,这是一个整体断裂的试验事例。300M钢是美国国际镍公司于1952年研制的一种低合金超高强度钢,目前已经成为世界上强度最高、综合性能最好、应用最广泛和声誉最好的起落架用钢,其强度高达2050MPa,迄今为止,设计师们仍认为300M钢是不可取代的。可见,即便是工程应用上强度最高的钢,其强度仍然低于单晶硅强度1000MPa以上。这是因为,单晶硅的破断强度取决于晶体中各原子之间的键合力,断裂是同时发生的,这个力非常巨大,所以得到的抗拉强度值很高。实际应用的工程材料不同于单晶体,材料内部存在各种缺陷,如夹杂、疏松、裂纹、偏析及组织不均匀等,这些缺陷构成了材料内部的薄弱环节,它们会造成实际断裂强度的明显降低。

Gilman J J的玻璃丝试验

Gilman J J还进行过有名的玻璃丝试验,他将同一玻璃丝拉过数次,最后取余下的一段做试验,结果得到很高的强度。这个试验结果也可以用薄弱环节的观点作解释,因为开头的几次抗拉试验,已筛去了那些最薄弱的环节,最后的强度当然要高些。再如丝越长,强度往往越低,这是因为丝越长,存在薄弱环节的概率越大。又如Brenner做晶须试验时,发现把晶须拉断后的一段再做拉伸试验,强度提高4倍,道理也是相同的。

薄弱环节对构件的整体强度的影响

薄弱环节对构件的整体强度的影响,可以通过一个试验来说明。试验时取10个方块,其截面面积都是1mm2,假定每个方块为绝对脆性材料,各方块的强度列于表1。

试验方法1:

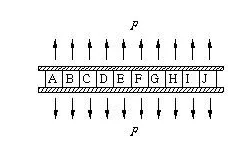

将这些方块并排粘在两块拉板上,粘力也都大于方块本身强度,粘结好后对其施加的拉力F为2000N,见图1。加力F后,A块承受的强度为200MPa(2000/10),先告断裂,此后拉力F重新分配于其它9个方块上,强度为220MPa(2000/9),达到方块B的断裂强度,故方块B接着发生断裂,然后应力又重新分配,为250MPa(2000/8),达到方块C的断裂强度,故方块方块C断裂,然后应力又重新分配,…继而其它各方块也一一断裂。

图1 方块试验(并联)

试验方法2:

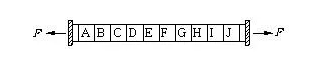

将这10个方块以串联的方式互相粘结,如图2所示,显然它只能承受200N的拉力(或强度),也就是薄弱环节A的强度就是整个组合体的强度。

图2 方块试验(串联)

从试验结果可以得到,

1)方块A强度最低,是这个组合体的薄弱环节,整个断裂是由方块A引起的。

2)这个组合体的平均强度为584.5MPa,而实际发生断裂的强度只有200MPa,只有“理论平均强度”的34%,可见组合体的强度不等于各组分强度的数学平均值。

3)薄弱环节的存在使实际抗拉强度大幅度降低,组合件的破断是由薄弱环节的强度决定的。

实例解析

机械装备往往由许许多多的机械构件组成,若存在一个薄弱环节,就可能导致机械装备的早期失效。如某企业生产的高级小轿车,其设计和所有零部件都采用了世界最先进的技术,但在生产过程中却因为管理不到位,造成一个不良品被装配到车子上。车子在首次行驶中就因这个不良品的断裂而发生车祸,造成整个车辆报废。在这起事故中,除那个不良品外,其它所有的零部件质量都是最好的,其使用寿命设计都在20年以上,但就是因为这个不良品的存在,导致了其它质量优良的零部件在车祸中因发生意外撞击而失效,其实际使用寿命大幅度降低。

在现实生活中,这样的例子还有许多,如输送带、链条、钢绳、齿轮、滚动轴承等,其中如存在某些薄弱环节,就会影响其整体寿命。链条是最明显的例子,只要存在一个强度过低的链节,就会在额定载荷下发生断裂。轴承亦如此,虽然轴承内各个滚珠并不相互连接,但若其中存在一颗质量过低的滚珠,其破损也会使整个轴承无法正常运转而过早失效。钢绳也总是从磨损最为严重处断裂。

这些例子告诉我们,在进行机械装备的失效分析时,要善于查找被分析对象的薄弱环节,它会使我们少走弯路,往往能起到事半功倍的作用和效果。

作者:王荣,教授级高工,上海材料研究所

选自:《理化检验-物理分册》 Vol.53 2017.12

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告