扭转刚度&凯迪拉克CT6车身设计解读

白车身扭转刚度还是白车身轻量化程度的重要表征。轻量化系数,就是根据白车身扭转刚度、白车身质量、轴距和轮距计算得到的。

目前扭转刚度的算法以及试验方法与完全刚度相比,差异不算大,主要差距还是在于加载法、测量点和加载扭矩的区别。比如扭矩加载大小上,丰田是1000Nm,本田是600Nm,国内一些企业是4000Nm;加载力矩大的加载步骤一般选三步,加载力矩小的一般选择一步。在边界条件相同的情况下,比如都带风挡玻璃和风车架等,不同方法之间的误差比较小,但是铝车身的测量点选在减震塔座还是纵梁中心时差距就较大,纵梁测点法的数值就比减震塔座要大15%以上,甚至如果钣金局部应变较大,误差可能超过50%。

凯迪拉克CT6

凯迪拉克CT6应该算是第一款量产的真正意义上的钢铝(铝合金占比62%)复合车身车型。也是目前凯迪拉的旗舰车型。相比传统车身,凯迪拉克在CT6的车身开发上整整用了36个月,一方面是因为新材料带来的焊接、连接工艺问题,另一方面新的车身形式需要经过充分的验证。

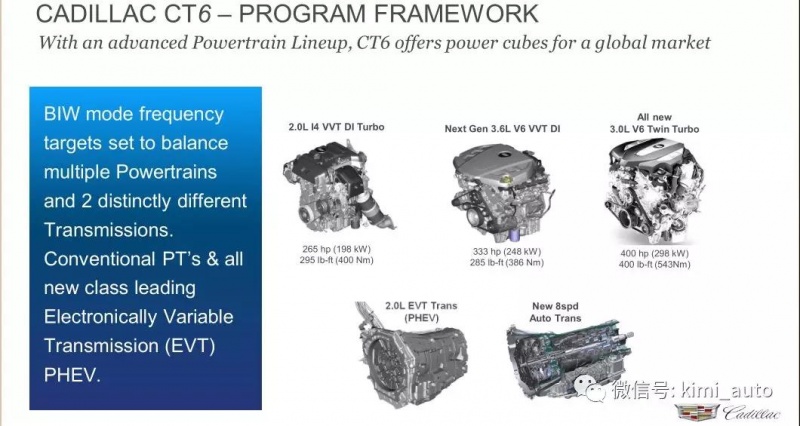

CT6不仅有常规动力,还有PHEV,动力电池布置再衣帽架后面,整个PHEV车身的开发又用了7个月。

凯迪拉克给CT6定义的是一款高性能豪华车型,发动机动力既有2.0T和3.0T发动机的动力,也有PHEV动力,所以在车身扭转刚度性能目标的定义上相比主打运动的ATS和同级别车型,扭转刚度都要高出不少,高达36.6kN.m/°。

.jpg)

CT6的白车身应该是目前量产车型中使用铸铝件最多的车型,将原来227个钢制零件集成为31个铸铝件,大大提升了零部件的管理便利性,同时铸件对局部动刚度、强度、模态都有较好的提升。但是大量使用铸铝件对车身开发能力要求很高,一旦发生设计变更,设变周期长,模具的报废率和成本都很高。

CT6在车身工艺上也有一些创新,比如首次使用了铝点焊,而且铝点焊也是目前通用的专利;比如结构胶的使用,通用是目前所有主机厂中对结构胶的使用最热衷的车企,CT6结构胶的总长度到达了180米,属于目前量产车之最。结构胶与点焊的复合使用,对车身抗疲劳特性有很大的提升,对碰撞、刚度也有较大的好处。

CT6在车身工艺上也有一些创新,比如首次使用了铝点焊,而且铝点焊也是目前通用的专利;比如结构胶的使用,通用是目前所有主机厂中对结构胶的使用最热衷的车企,CT6结构胶的总长度到达了180米,属于目前量产车之最。结构胶与点焊的复合使用,对车身抗疲劳特性有很大的提升,对碰撞、刚度也有较大的好处。另外由于CT6使用了大量的铸铝件和38%的钢材(车身框架用了较大刚强度钢和热成型钢),所以FDS的使用量也比较大。虽然CT6的车身是钢铝复合车身,但是它的材料使用种类不如奥迪A8那么多,所以它并没有像A8那样使用了过于复杂的连接工艺,A8算是胶接工艺,连接工艺多大15种。

另外关于CT6的A柱设计存在一点疑惑,CT6读的A柱障碍角高达11.1°,CTS为12.3°,而国内的法规为6°,关于这一点是因为计算方法的不一致还是因为美国法规和国内法规的不一致,目前我还没有找到明确的资料。

但是我个人曾经试驾过CT6的常规版和混动版,从主观视觉的评价来看,CT6的障碍角并不比目前国内的车型大,所以我个人的判断应该是计算方法的差别。

最新资讯

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

-

中国汽研牵头的首个ITU-T国际标准正式立项

2025-04-18 17:32

-

为什么要进行汽车以太网接收测试?汽车以太

2025-04-18 17:26

-

产品手册下载 | NI 全新USB数据采集-NI mio

2025-04-18 16:39

广告

广告