悬架设计中起着关键作用——铝转向节

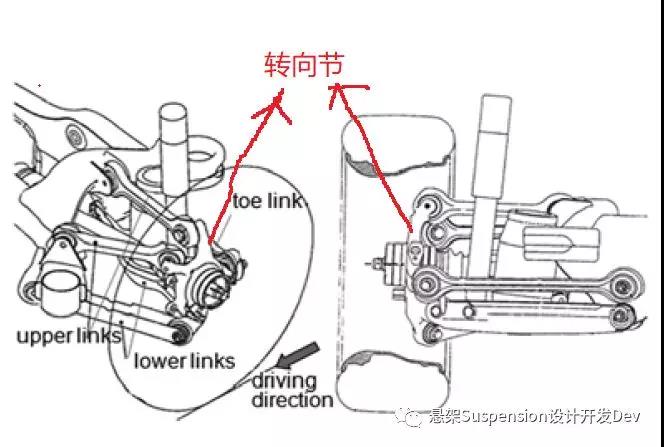

由于转向节周边零部件多种多样,布置方式也不尽相同,转向节的形式也很繁多,如下图 (部分后悬架转向节)本文仅简单的总结铝转向节在设计开发中的一些常规问题。

铝转向节在开发有着特殊性--铝材的机械性能弱和延伸率高(相对于铁材质转向节),在前期的目标设定和接口定义时就需要特殊考虑。

一,关于CAE计算目标的核定

目前铝转向节在设定目标时会考虑如下问题:

1,最大应力不超过材料的屈服极限,此评判方法针对线性工况而言,如匀加速,匀减速等

2,应变不应该超过材料延伸率的一定比值,如25%, 50%等,此评判方法针对非线性工况而言,如过坑,急转弯等。

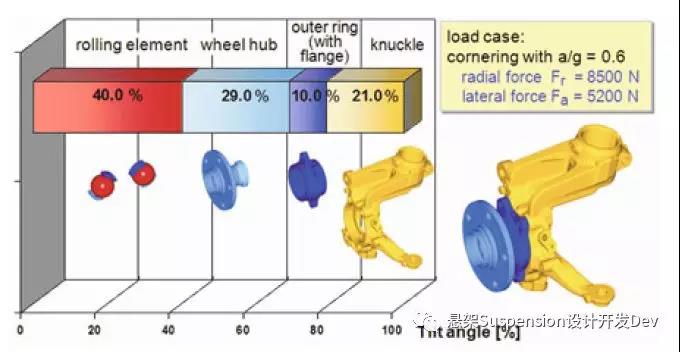

3,外倾角柔度 不应该大于某个值,如0.03度每千牛,由于整个轮边的侧倾刚度大部分是通过轴承和转向节公共提供的所以此参数应该结合轴承的柔性共同制定,如下图:

在0.6g的侧向加速度工况,转向节在整个轮边的侧倾刚度中贡献量为21%。

4,衬套等安装点的刚度要求,此刚度主要是根据周边样件的刚度而来。

如一般情况,转向节上安装点的刚度应比相应的衬套刚度大10dB以上,简单来说就是3倍以上。由于考虑一些misuse工况中优选损坏摆臂等思想,转向节上的刚度还应在再大一些(相对于摆臂刚度要求而言)。

二,关于转向节接口信息的确认

由于转向节材质问题,相对于铁质转向节而言,铝转向节需要更多的更好的接口尺寸。

1,与衬套的内套管接触时需要更多的接触面积。意味着更大的内管直径,或者将平面接触改为锥面接触。

2,与螺母配合时也需要更多的接触面积,或者改为锥面配合或者球面配合。

3,与锥面球销配合时需要镶入钢套,或更改为球面配合。

4,与螺纹配合时,螺纹应该通过挤压工艺完成,达到更好的刚度,并且扭矩的控制方法最好为屈服控制方法,更好的控制和缩小螺纹副预紧力范围。以免对转向节上的螺纹造成损坏。

以上就是一些简单的总结,其中还有一些模态目标,局部强度目标,屈曲目标设定,工艺精度控制,机加工中心精度控制,以及后期的探伤,耐久试验等需要考虑。

- 下一篇:试制试验部:“审判”设计品质的“法官”

- 上一篇:汽车自动驾驶的前提

最新资讯

-

欧洲欲禁碳纤维

2025-04-16 15:47

-

模糊测试究竟在干什么

2025-04-16 15:23

-

越野车辆动力学 —— 越野车辆的平顺性

2025-04-16 14:50

-

Euro 7排放:欧盟委员会匆忙发布轻型车的实

2025-04-16 13:29

-

Applus+ IDIADA宣布采用全频谱碳纤维座舱用

2025-04-16 13:27

广告

广告