浅谈燃油系统部件的蒸发排放

距离国六法规的发布已经过去了一年多,众多主机厂和零部件企业都在如火如荼的开展符合国六标准的产品的开发工作。期间或多或少会遇到一些四型试验(蒸发污染物排放)的问题,也可能这些问题会给各位带来新的困惑。

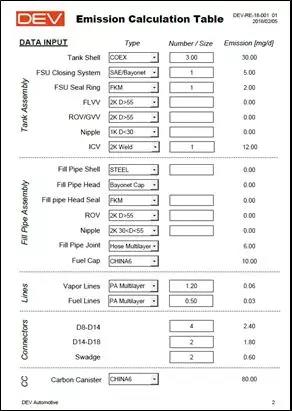

燃油系统的开发,需要在项目初期制定好子部件的排放限值,从而确保系统集成后,能够满足整车法规的排放限值要求。

根据燃油系统的不同,一般企业给予燃油系统的排放限值会介于100~300mg/DBL。

相比于国五的产品,这个要求可以说是几何级的难度提升。假设我们把燃油系统排放限值定在200mg/DBL,那么如何把这200mg下分到系统内的每个子部件,成为每一个燃油系统工程师不得不面临的问题:

1. 如何进行分配?

2. 如何保证分配的合理性?

3. 如何确保分配的全面,不会漏掉排放点?

4. 如何确保分配后的安全系数,质量风险可控?

5. 分配之后的限值,如何进行试验确认?

6. 量产过程中的常规检测是否能覆盖蒸发排放,是否需要增加新的测试?

02

由于国五开发过程中积累的经验无法给出答案,能够自己投入时间和资金进行摸底的企业,虽然会收集到大量的原始数据并了解配套供应商的工艺水平,但高昂的成本往往很难被企业接受。因此燃油系统工程师普遍的解决方法就是借鉴:

1. 参考有北美销售经验的主机厂的技术要求。

2. 参考给合资厂供货的供应商的建议。

3. 参考行业内部消息(行业会议分享,先行企业的信息等)

一个这样的分配表就诞生了(仅为示意):

系统中的油箱总成及炭罐制造商,相比与其他部件,往往具备更好的设计能力,行业内的通行试验标准也比较清楚,而且也是受关注的重点部件,因此排放限值的分配和最终测试,一般不存在什么疑问,或冲突点。

系统中的密封圈,橡胶管,尼龙管路等,则由于其受关注程度相对低,经常会被整合到油箱总成,或加油管总成中,委托给子部件供应商去考虑。而其限值定义,验证方法又不过明确,反而会带来一些麻烦。

03

我们的某客户,选择的橡胶管供应商拥有给合资企业供货的经验,因此被客户认为在国六开发中,风险较低。没有在前期进行过多的关注。但在产品实际测试时,问题发生了:

产品的实际排放并不符合客户分配的限值要求...

问题发生后,客户同供应商进行了多次沟通,仍然无法达成一致,给出解决方案,主要的矛盾在于双方都觉得自己并没有任何问题:

那么双方都提到了测试结果,为什么还是无法达成一致呢?直接拿出测试结果比对不就好了吗?

在这个例子中,客户给出的限值要求是完全按照国六测试法规的测试方法测量出来的限值,即橡胶管的排放应小于15mg/24h,但供应商参考的外资大企业标准则采用了质量差值法,即测量的结果为14g/m2 x 24h。从单位上,我们就可以看出存在区别,而且是不同的数量级,相差很大。

那么这个差别是怎么回事,具体怎么去衡量?能够对两个结果进行等效转化?到底是客户的标准不对,还是外资企业的标准出错?

其实双方都没有错,问题的症结就在于客户同供应商站在不同的角度考虑问题;在研发,参考标准和测试环节,双方有不同的思考模式。

客户的思考:我要符合国六标准的产品。

供应商的思考:我的产品已经通过了先进企业的标准测试,所以国六肯定没问题。

04

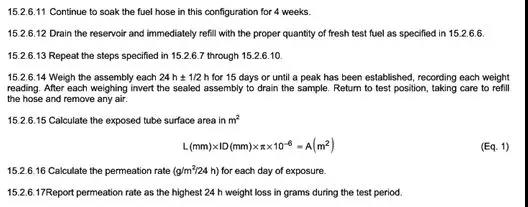

那么我们来仔细的看看供应商所使用的合资大企业测试标准(下图为示意):

标准中的测试方法,可以简单地称之为称重法,即通过长时间的放置,测量质量损失来计算产品的单位时间渗透值;在整个测试过程中,是恒温的,这明显与国六法规的昼夜温度变化测试存在区别,而且其也不需要SHED测试箱,仅需天平进行称重。

这样的测试方法其实在过去相当长的一段时间内,也应用在油箱总成的渗透值测试中,目前的ECE检测,仍然采用这种方式。但随着法规要求越来越严格,塑料燃油箱制造企业的规模日益壮大,试验条件越来越好。SHED测量法的门槛变低了,主流塑料油箱厂都能够承担这样的SHED测试成本,因此塑料油箱的测量方法随之转变为SHED测试法为主,其测试结果可以与整车法规(北美LEVII,国六等)测试结果直接比对,累加。

但对于橡胶管或者尼龙管路这样的企业,目前要求每家都拥有SHED测试设备,相应的实验室管理水平,还比较困难,即便是欧美市场依然如此。因此在日常生产管控过程中,还需要使用称重法的方式进行试验。(下图为测试工装,非常简易,一般的企业都能完成。)

所以我们会看到,外资大型企业的此类标准,基本都是针对橡胶件基材的,测试时候都是一定长度的基准料件,往往涉及到具体项目,具体产品的时候,都会有这样的要求描述“具体试验方法及试验标准,需要同XXX公司材料工程师/设计工程师确认,双方达成一致后执行”。

这也是大企业的一种管理方式,在每个项目开发的过程,工程师会根据具体法规的要求,单独进行符合法规的测试,这种测试很可能是主机厂自己完成,或者是单独委外进行测试,它一般发生在DV(开发验证)阶段。只有这个测量值,才能帮助主机厂衡量产品开发是否能够符合法规的要求---数据更加直观,是非常重要的一步。

05

那么,接下来要划重点咯~

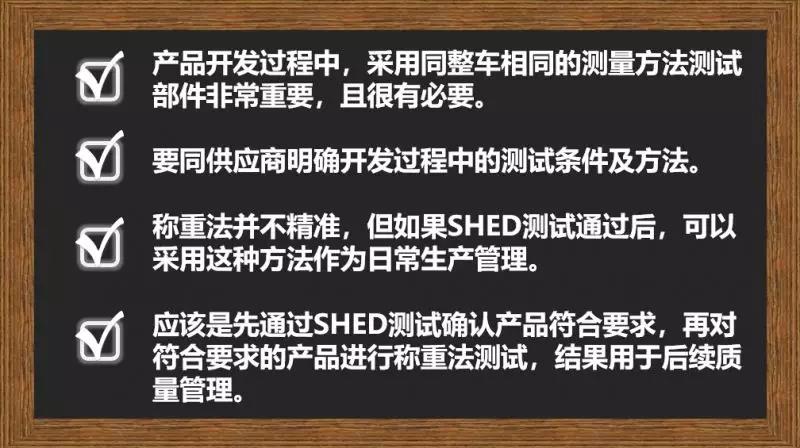

再回到之前的实例中,供应商参照的合资大型主机厂的测试结果,是二次转化后的结果(SHED转化成称重),它适应合资主机厂的某款产品,但并不适应实例中客户的产品。客户与供应商在试验方法的理解和执行上,都不够精细和准确,因此造成反复的沟通仍各执一词,无法真正解决问题。

从这个实例,细心的读者也可能发现,看起来合资厂的限值分配要高于我们的客户啊,他们为什么有这么多的额外限值?整车不会超过法规么?

事实却是如此,目前国内汽车行业发展,特别是发动机,还无法做到同大企业相同水准,因此其他零部件,包括燃油系统,就需要承载更多的责任,当发动机排放高的时候,就要做更低排放的燃油系统。这是目前国内企业必须要面对的问题,也是留给我们的技术难点,需要大家协力去克服。

最后,希望通过这个小例子,让各位燃油系统工程师能够更加的重视“不起眼”零部件的开发,如橡胶管,密封圈,尼龙管路等。 这些部件,仍然需要通过SHED测试来帮助我们收集开发数据资料,计算系统总排放限值,单纯的借鉴或者简单化理解,最终会带来更大问题和开发周期的损失。当发现结果不符合预期时,优先确认试验方法。

更多开发及试验问题,欢迎同DEV团队联系,共同探讨交流!

国六燃油系统交流平台

长按识别二维码

LOGOBarcode.png

正向开发|验证|咨询|工艺支持

阅读 71214

写留言

- 下一篇:大牌冬季轮胎测试 马牌获测试满分

- 上一篇:DEV汽车燃油系统开发级实验室介绍

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告