汽车前轴疲劳寿命研究

背景概况

汽车前轴作为整车最重要的锻件之一,承受着较大载荷,使用环境和工况复杂。前轴在汽车行驶中承受着交变应力、力矩及变形力的作用,如果前轴的疲劳性能达不到标准,将有可能造成严重后果,带来巨大损失,所以前轴的疲劳性能已成为评价锻件质量的主要指标。

某前轴在台架疲劳试验中,发现前轴座板背部出现早期断裂现象。常规研究前轴疲劳失效的方法主要是对失效前轴进行理化检测,探究表面质量、内部微观组织以及力学性能等对前轴疲劳性能的影响,进而通过调整和优化工艺来提高前轴疲劳寿命。

本文则是从另外一个角度进行疲劳强度分析验证和探究,以期发现提高前轴疲劳寿命的其他方法和手段。

某型前轴台架疲劳寿命试验

按照国家QC/T 483-1999《汽车前轴疲劳寿命极限》和QC/T 513-1999《汽车前轴台架疲劳寿命试验方法》,在疲劳试验台架上对开发的前轴进行台架疲劳试验,在前轴的两端安装转向节,并在两侧轮距位置设置固定块。按照《汽车前轴台架疲劳寿命试验方法》对前轴进行加载,垂直载荷为交变载荷,其范围为9.8×103~6.86×104kg,试验频率为5Hz,垂直载荷作用于前轴座板处,试验台架如图1所示。

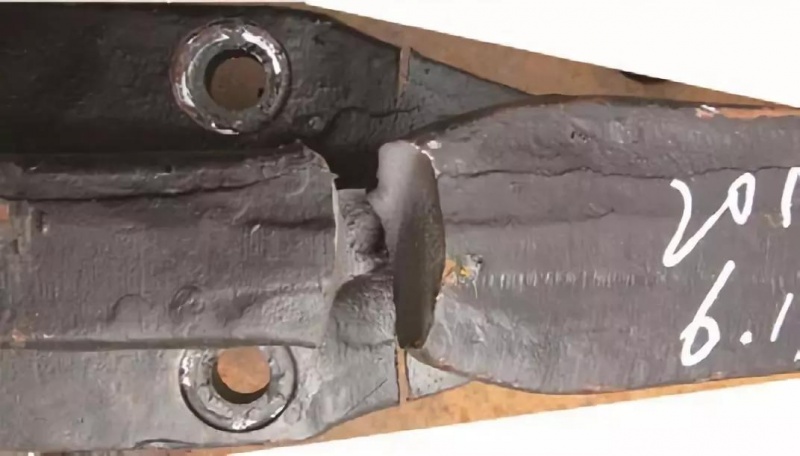

台架试验的前轴材料为40Cr,样品为3件,试验结果是分别在30万次、36万次、20万次的循环载荷时,前轴座板背部和工字筋处断裂(图2)。采用理化分析方法对该前轴进行失效分析,结果表明前轴的化学成分、金相组织、硬度均符合技术要求,工件的表面质量总体尚可,无明显锻造缺陷。现采用有限元的方法对前轴进行结构受力分析。

图1 前轴疲劳试验台架

图2 前轴座板背部

前轴有限元静力分析

针对上述情况,用有限元法模拟台架试验,对前轴进行静力学强度计算。

模型建立及网格划分

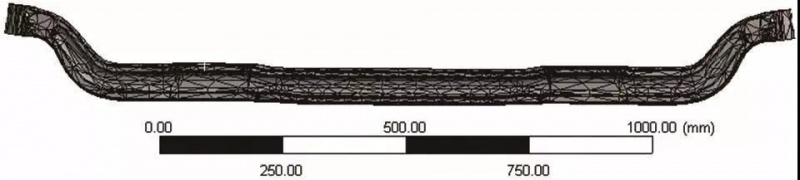

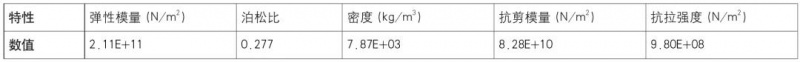

首先将如表1所示的40Cr材料模型,导入到有限元模拟软件中,并对前轴模型进行网格划分(图3),整个模型主要采用体单元,共计15932个节点。

图3 前轴有限元模型

模型加载及计算结果

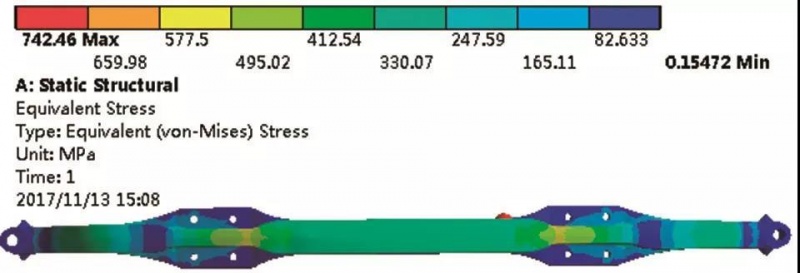

前轴台架试验中,前轴在两骑马螺栓处承受来自板簧的垂直支撑载荷F。在计算中主要考虑极限载荷Fx·fx,其中Fx为交变动载荷,fx为动载系数,取动载系数为3.5。由于模型和载荷都是关于前轴纵向中央平面对称,因此前轴中央平面满足对称约束。为避免出现刚体位移,对两端的主销孔进行全约束。

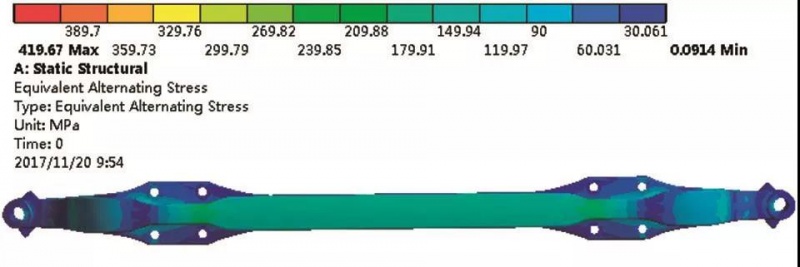

图4 前轴等效应力分析

图4所示为前轴等效应力分布状态,从静力计算结果看,在前轴座板背部出现明显的等效应力集中区。在模拟的交变载荷作用下,出现裂纹并断裂,这与台架试验中的断裂位置也基本吻合。为此进一步进行受力分析,并对前轴结构进行适当改进。

前轴应力分析及结构改进

受力分析

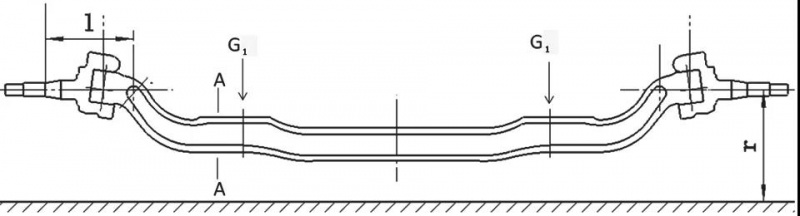

前轴受力简图如图5所示,前轴座板在垂向力G1作用下,A-A截面承受垂向弯矩。在台架疲劳试验循环至满载情况时,前轴所受载荷突然加大,此时前轴应力集中最严重。工字筋及座板上表面均受到压应力,而工字筋以及座板下表面受到拉应力。拉应力会使得前轴表面裂纹萌生并扩展。

图5 前轴受力简图

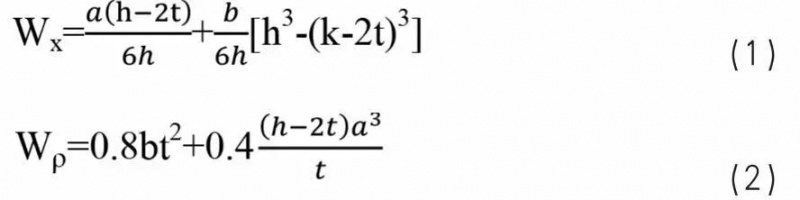

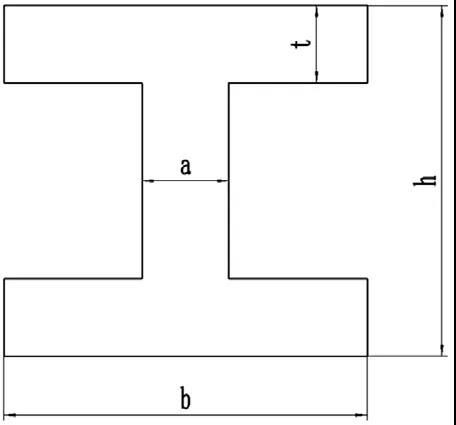

对于工字梁截面,简化后如图6所示,其截面系数分别为:

危险点的最大正应力和最大剪应力公式分别为:

这里M和T分别为弯矩和扭矩。根据第四强度理论,前轴的合成应力为:

表1 40Cr材料模型

图6 简化的工字梁截面

从公式(5)可以看出,要使应力减小,需要Wx增大。因而在设计时,将工字梁的抗弯截面模量提高,可使前轴的应力水平降低。

针对以上分析及前面台架试验和理论计算的结果,对前轴座板截面进行调整,再进行有限元静力学分析,对改进设计的前轴进行评估。

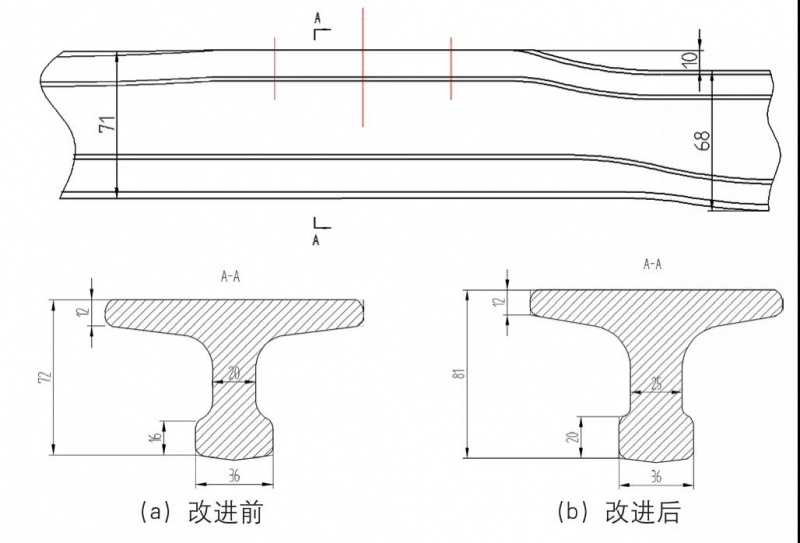

前轴座板处改进

图7所示为前轴座板处的改进方案。由抗弯截面模量公式计算得出图7(a)为56238mm3,图7(b)为73190mm3,抗弯截面模量提高了23%。对改进后的前轴进行有限元分析,图8所示为改进后前轴等效应力分布状态,可以看出最大等效应力明显下降,约为材料极限强度的1/2,并且前轴座板处的应力集中区明显消散。模拟结果表明,对前轴的改进,减少了前轴座板的应力集中,提高了前轴疲劳强度。

图7 前轴座板改进

图8 改进后前轴等效应力分布

改进后物理试验结果

在表面质量和内在组织性能等基本不变的情况下,对结构改进后的前轴进行台架疲劳试验,其疲劳载荷次数分别为60万次、81万次、100万次(未断),其断裂位置位于前轴主销孔处(图9)。试验结果表明,此处的结构改进明显提高了前轴的疲劳性能,也从另外一个角度说明了前轴本身的结构设计对产品的疲劳寿命具有较大影响。

图9 前轴疲劳断裂位置

结论

⑴通过有限元受力分析和试验,验证了理论分析和试验结果的基本一致性。通过对前轴结构进行优化改进,是可以提升其疲劳寿命的。

⑵在精确建模的基础上,模拟计算前轴的结构强度,找出其结构上的薄弱环节。通过结构性的设计改进,应可以进一步提升其疲劳性能,包括对工字筋、弯部等截面的优化(生产企业与主机厂需达成一致,兼顾产品轻量化)。

⑶锻造工艺应科学合理先进,前轴产品的表面质量和内在质量应当保证,如锻件应光亮饱满、过渡流畅、切边平整、内在组织等机械性能优良。

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告