汽车底盘碳纤维后纵臂成形实验与分析

前言

随着汽车工业的发展,许多先进复合材料因其优异的综合性能在汽车上得到了越来越广泛的应用,例如碳纤维增强复合材料已经成功应用于一些高端车型的覆盖件、结构件。在一些大众车型中,虽然已经有部分非结构件采用了纤维增强复合材料,然而在承载件如底盘零部件上,复合材料的应用还非常有限。为解决能源危机而诞生的新能源汽车因电池质量大,进行底盘的轻量化设计,以延长续航里程显得十分重要。相对于高强度钢、铝镁合金等轻量化材料,碳纤维复合材料以其高比强度、比刚度、耐疲劳及耐腐蚀特性而具有更高的轻量化潜能。

本文中将选择如图1 所示的汽车底盘典型连杆类零件——后纵臂为研究对象,从选材、设计、仿真、优化、成形等各方面实现汽车底盘典型零部件的碳纤维轻量化设计。

1材料选择与材料性能实验

为了选择汽车底盘碳纤维后纵臂材料,并为后续的设计提供所需的力学性能参数,分别对不同碳纤维编织布和单向带增强的复合材料进行单向拉伸、三点弯曲和纵横剪切实验,获得相应的拉伸、弯曲与剪切性能参数。

1. 1 材料

标准试样根据增强相分为3 种: T300 的3K 平纹编织布增强、T300 的12K 平纹编织布增强和T700 的单向带增强,均为碳纤维增强环氧树脂( 下简称碳纤维) 。基体材料均为自制的环氧树脂。纤维体积比为60%。

1. 2 实验方法与设备

拉伸实验参照《GB /T 1447—2005 纤维增强塑料拉伸性能试验方法》,弯曲实验参照《GB /T1449—2005 纤维增强塑料弯曲性能试验方法》,纵横剪切实验参照《GB /T 3355—2005 纤维增强塑料纵横剪切试验方法》进行。采用Zwick /Roell 全自动拉伸试验机。

1. 3 材料性能实验结果及分析

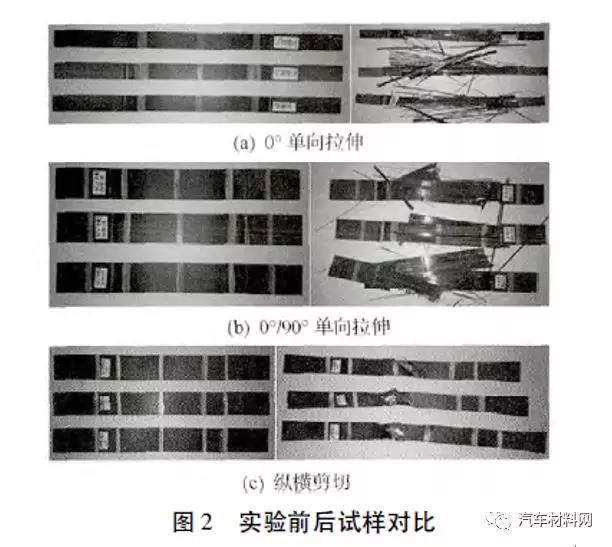

图2 中列出了部分试样实验前后的对比。

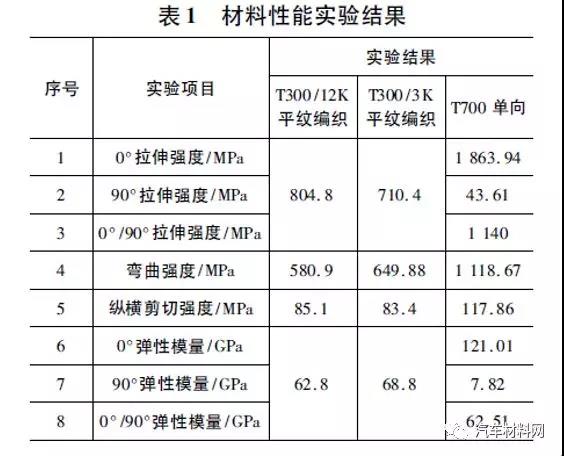

表1 列出了实验测得不同材料的主要性能参数。由表1 可以看出,小丝束的T300 /3K 平纹编织布复合材料比大丝束的T300 /12K 的弹性模量要高,这是由于小丝束碳纤维编织布由于编织带来的微弯曲较小,但强度主要取决于碳纤维的强度,故二者强度值相近。

而与平纹编织布复材相比,单向带复材具有明显的各向异性,不同纤维方向强度差异很大,方向拉伸强度与模量很高,都远远超过平纹编织布复材。因此,单向带复材在铺层设计中具有更优异的灵活性,且能达到更高的力学性能要求。由于后纵臂在轴线方向须要承受较大的拉伸和扭转载荷,对力学性能要求较高,故综合分析以上实验结果,增强材料选择T700 碳纤维单向带。

2碳纤维后纵臂的设计与优化

原金属后纵臂由高强钢冲压出“几”字形薄壁梁,再焊接3 个套圈而成,主要承受拉伸、弯曲与扭转载荷,整个纵臂质量为1. 86kg。在碳纤维后纵臂设计中,为了保证后纵臂的使用功能,3个套圈仍采用原金属套圈,且保持位置不变。

综合考虑纤维复合材料力学性能与成形特点,结合专家经验给出了碳纤维后纵臂外形与初步铺层设计,再使用材料性能实验获取T700 碳纤维单向带增强复合材料的材料参数,经过有限元分析校核与铺层优化,最终得到满足力学性能要求的碳纤维复合材料后纵臂设计。其结构示意图见图3,铺层顺为( 45 / - 45 /0 /0 /0 /0 /0 /0 /0 /0 /0) S。

3成形工艺研究及实验

3. 1 成形工艺的确定

后纵臂零件属于典型的轴套类零件,由复合材料臂身和3 个金属套圈构成,针对纤维增强复合材料的成形特点,其成形难点在于纵臂臂身与3 个金属套圈的连接。

在改形设计中,充分利用碳纤维增强树脂基复合材料的整体成形性能和沿纤维方向优异的拉伸性能,利用碳纤维包覆3 个套圈,并且采用圆弧与斜面过渡,中间填充碳纤维增强体,再进行共固化成形。

目前应用最为广泛的复合材料成形工艺主要是在航空航天领域较为成熟的热压罐工艺和各种罐内成形工艺。但首先考虑到纵臂零件的体积较小,且汽车领域的低附加值使其对成本控制的要求远远高于航空航天领域,故不选用高成本的热压罐工艺和各种罐内成形工艺。

碳纤维后纵臂可以采用以下较为成熟的低成本成形工艺: 热模压工艺、树脂传递模塑工艺和真空导入工艺。这3 种工艺均可用于连续纤维增强零件的成形。

此外,考虑到后期汽车量产阶段对成形效率要求较高,须要选择3 种工艺中成形周期最短的工艺。最后由于碳纤维后纵臂为承载结构件,对力学性能要求较高,对各类成形缺陷都较敏感,要求成形工艺能够尽可能减少气泡、干斑等类缺陷。

通过综合分析上述3 类成形工艺,最终确定采用热模压工艺,虽然热模压模具成本相对昂贵,但在大批量生产中可均分模具成本,同时成形过程对操作人员依赖性小,可实现机械自动化,降低人力成本,使综合成本大大降低,且符合纵臂成形特点和力学性能要求,工艺整体性较好,尺寸精度较高,成形周期较短,具有良好的发展前景。

3. 2 零件制造

热模压工艺以预浸料为成形坯材,故采用T700碳纤维单向带制作单向预浸料,按照要求尺寸裁剪,根据预先设计好的铺设层数和角度在成形模具( 图4) 中进行合理铺层,金属套圈采用包覆预埋的方式连接成形,然后在加热条件下预成形,在压机条件下进行压制固化( 图4) ,最后脱模清理,得到最终制品( 图5) 。

3. 3 成形实验结果与讨论

试制的碳纤维后纵臂表面光洁,无富胶和贫胶,无裂纹,均匀平整,达到了预计的外观要求。分析其成形过程,热模压工艺虽然模具开发成本相对较高,且由于成形压力较大而对成形设备要求也更高,初期研发投入相对较多,但热模压工艺成形周期短,制品表面质量更好,能够使形状复杂的后纵臂顺利成形,不需要其他一次性耗材,在大批量生产的情况下能够大幅度降低成本。

4零件性能实验

4. 1 实验项目及方法

4. 1. 1 碳纤维后纵臂衬套压装实验

由于纵臂在使用过程中,须在金属套圈中装配橡胶衬套,为了保证衬套压入压出过程中金属套圈与碳纤维臂身的连接可靠,进行纵臂套圈压装实验,考察包裹金属套圈的碳纤维臂身与金属套圈之间的连接强度。

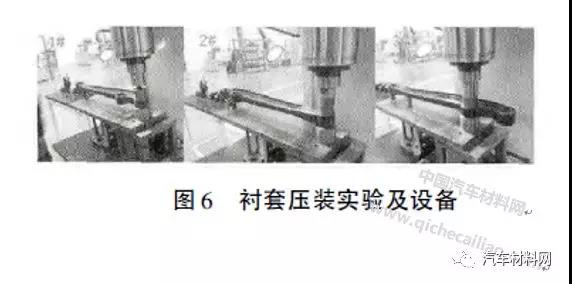

衬套压装即将具有过盈配合的衬套与套圈压到配合位置的装配过程,然后再进行衬套压出实验,确定衬套最大压入力和压出力( 要求: EP11 后纵臂压入力≥20kN; 最大压出力≥10kN) ,实验设置如图6 所示。

4. 1. 2 碳纤维后纵臂静载单向拉伸实验

为了考察碳纤维后纵臂的刚度是否满足要求,将碳纤维后纵臂置于专用电子拉伸机工作台上,小套圈端固定,大套圈端施加拉伸载荷至样件破坏,同时考核了预埋金属套圈与碳纤维臂身的结合情况。实验设置如图7 所示。

4. 2 零件实验结果及分析

在后纵臂压装实验中,金属和碳纤维两种样件的压入压出力见表2,对比后纵臂压装实验要求,可知上述样件均满足压装要求。

为了更好地考察连接性能,分别在压装前后对两种样件的金属套圈与纵臂连接处进行拍照和尺寸记录,并进行对比评价。可以看出热模压工艺成形碳纤维后纵臂套管连接处没有发生变化,仍然保持紧密连接,这是由于热模压工艺为双模成形,成形压力大,使金属套圈与碳纤维复合材料贴合紧密,保证了粘结强度,故从金属套圈与碳纤维臂身共固化连接性能方面验证了热模压成形工艺适合于碳纤维后纵臂成形。

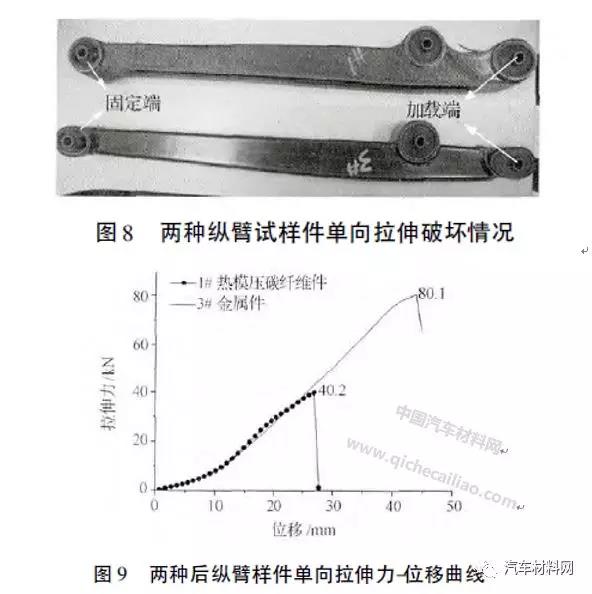

在纵臂的静载单拉实验中,两种样件实验后的破坏情况如图8 所示,1#件为热模压成形碳纤维后纵臂,3#件为金属后纵臂。由图可见,1#件右端套圈连接处碳纤维有分层脱粘的现象,且包裹的金属套圈有塑性变形; 3#件加载端焊缝连接处也完全开裂且两端金属套圈均已发生了严重的塑性变形。

图9 给出了两种试样的拉伸力-位移曲线。由图可见,1#碳纤维件的整体刚度和3#金属后纵臂的刚度相当,满足初步设计要求; 而1#碳纤维件的极限抗拉强度只有3 #金属件的一半。

但从破坏方式可以发现,金属纵臂在焊缝破裂之前,两端套圈均已经发生了严重的塑性变形且已失效,而1#件只有加载端套圈塑性变形并失效,故可认为1#件的套圈处连接强度已达到3#金属件水平; 热模压工艺成形碳纤维纵臂金属套圈与臂身的连接有较高的连接强度,具有较高可靠性,套圈外碳纤维包覆层力学性能较好,较好地发挥了其高拉伸强度的优势,因此可以确定在此次碳纤维后纵臂开发中采用热模压工艺。

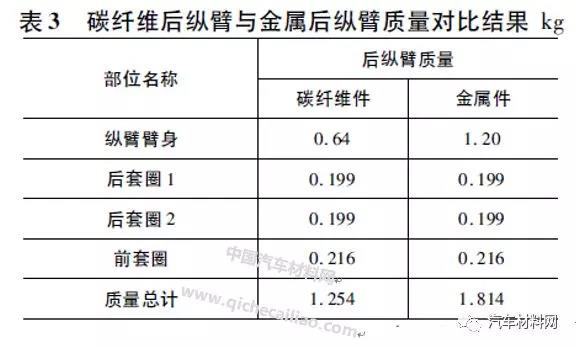

碳纤维后纵臂在固定端处金属套圈未发生塑性变形,说明传力路径不通畅,有局部应力集中,导致碳纤维纵臂整体有效承载能力不足。在下一步的研发过程中,将进一步优化复合材料后纵臂结构设计,使碳纤维后纵臂结构更加合理,整体变形均匀,有效承载能力提高。碳纤维纵臂与金属纵臂质量对比结果见表3。

重型货车车型驾驶室的声压级预测模型,着重解决了子系统的科学划分、模型参数( 特别是内损耗因子和耦合损耗因子) 的确定、多种激励的施加等问题,实现了低频、中频和高频段的车内声压级预测。对比结果表明,所建立的声压级预测模型的计算精度和速度能够满足工程需要,可用于下一步车内声场的分析、比较和改进。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告