压铸高强韧铝合金汽车底盘结构件的组织与力学性能

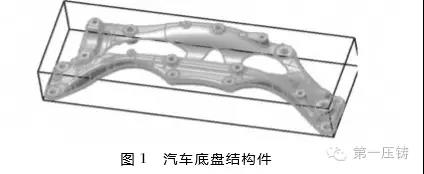

某汽车底盘结构件见图1,其轮廓尺寸为677.79mm×115.40mm×232.42mm,质量为2.6kg,平均壁厚为3.5mm,体积约为9.88×105mm^3。铸件投影面积为86300mm^2,材质为Al-8Si-Mn-Mg合金。该铸件有多处厚壁热节部位,易形成缩孔。铸件外观品质要 求:无明显的压铸流痕,不能有明显的龟裂纹,表面不能有气泡;铸件内部品质要求:一般铸造位置孔洞在1mm以下,凸台、厚肉部位要求孔洞在 2mm 以下;铸件内部含气量要求:铸件填充末端指定部位每100g铝 含气量要低于15mL,内浇口指定部位要低于10mL; 铸件力学性能(T5处理后)要求:抗拉强度为220MPa, 屈服强度为150MPa,伸长率≥5%,冲击韧度≥6.0J /cm2,螺纹拉伸试验 M10≥60kN,M12≥85kN,硬度 (HRB)为30;铸件耐疲劳试验要求:正常工况下,在指 定点上承受6.1~-4.8kN的作用力,频率为2Hz,循 环20000次不允许破损,试验工况下循环次数40000次不允许有破损。根据以上要求,该铸件生产难度较大。

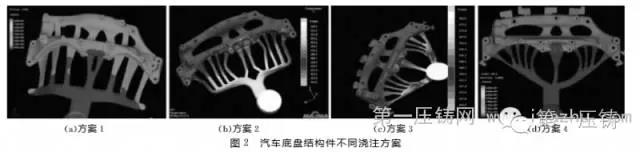

在铸件开发过程中,为了缩短开发的周期,应用数值模拟软件进行分析,并参照实际生产参数,采取4种不同的浇注方式(见图2)。方案1和方案2采用梳形的浇注方式,方案3和方案4采用扇形的浇注方式;方 案1与方案2相比,方案1采用进料较集中的方式而方案2采用进料较分散的方式;方案3与方案4相比,方 案3的主横浇道较短而方案4的主横浇道较长。使用 Magma软件对以上4种方案进行模拟分析。结果表明:方案1浇道过于平直,能量损耗大,并且内浇口进浇不同步,较乱;方案2填充时两侧流道卷气,凝固分析铸件两侧螺纹孔有收缩孔;方案3浇道过短,不利于高真 空压铸工艺的应用;方案4铸件中间浇注处温度较高, 该处模具冲蚀的可能性较大。从填充流态、凝固收缩、 温度等综合考虑,方案4较优。

2 压铸工艺参数优化试验

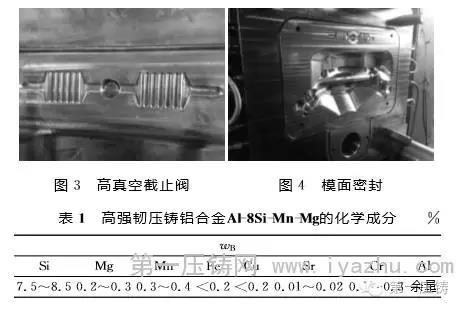

采用意德拉16000kN的卧式冷室压铸机进行生产,压铸机配有实时压射控制系统。 真空阀为具有自主知识产权的液压式高真空截止阀(见图3),并配以高真空控制系统,实现型腔与压室双向抽真空;模具型面使用直径为10mm 的硅胶条密 封(见图4);模具冷却采用油性介质并配以热电偶精确模温控制;型芯针的冷却采用高压水质冷却;喷涂采用 ABB机器人自动喷涂。

试验材料采用高强韧的 Al-8Si-Mn-Mg合金,具体化学成分见表1。

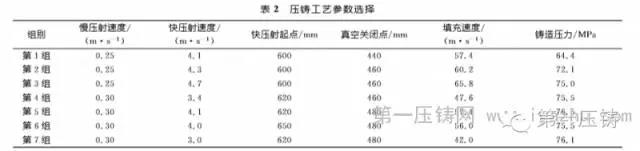

为了获得最优的压铸机设置参数与高真空行程的组合,在设定铝合金温度为690 ℃,模温为200 ℃的条件下对7组参数组合进行了试验(见表2)。

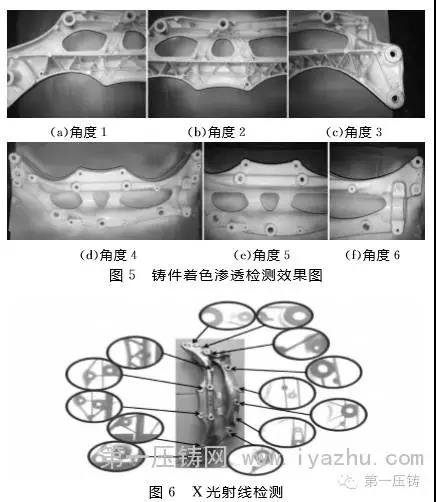

对铸件进行着色渗透检测,结果表明铸件表面无成形不良、冷隔、裂纹、鼓泡等缺陷(见图5)。

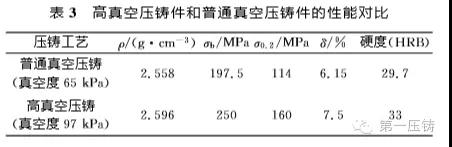

用X光射线对铸件的内部品质检测,结果表明平板位置没有发现气缩孔,铸件的凸台、厚壁位置同样没有发现气孔、缩孔、缩松(见图6)。

综合以上分析可知,慢压射速度为0.3m/s,真空位置为480mm,压铸速度为4.0-4.5m/s,铸造压力 为76MPa左右,快压射距离为620mm 是最佳参数组合。

3 力学性能测试与分析

3.1真空对压铸件组织和力学性能的影响

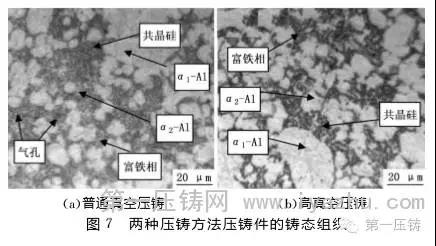

表3为铸态下高真空压铸件和普通真空压铸件的性能对比。由表3可以看出,高真空 (真空度为 97 kPa)压铸件的密度较高,意味着压铸件内部含气量少。与普通真空(真空度为65kPa)压铸件相比,高真空压铸件的抗拉强度、屈服强度、伸长率和硬度分别提高了 21%、29%、18%、10%,表明高真空压铸对于提高结构件的力学性能具有较好的促进作用。

图7为高真空压铸和普通真空压铸时的合金显微 组织。无论是高真空压铸还是普通真空压铸, 图7为高真空压铸和普通真空压铸时的合金显微 组织。无论是高真空压铸还是普通真空压铸,Al-8Si-Mn-Mg铝合金组织均由较为粗大的 α 1-Al和细小圆整 的 α 2-Al,以及细小枝晶状的共晶S i等组成。虽然合金中的Fe含量较低,但仍可观测到少量颗粒状的富 Fe 相。由于压力铸造是在高温高压下,金属液以极短的时间填充型腔并凝固成形,这种较大的冷却速度可使液态金属获得较大的过冷度,从而增加了形核数,提高了形 核速率,使共晶S i得到了细化,并抑制针片状 AlSiFe 相的生成。由于真空度不高,在普通真空条件下,可观察到铸件内部存在非常细小的气孔缺陷。

3.2热处理对高真空压铸件性能和组织的影响

3.2.1力学性能

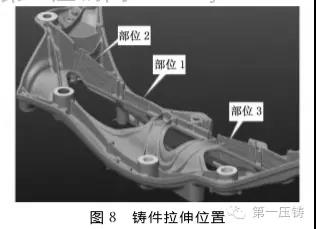

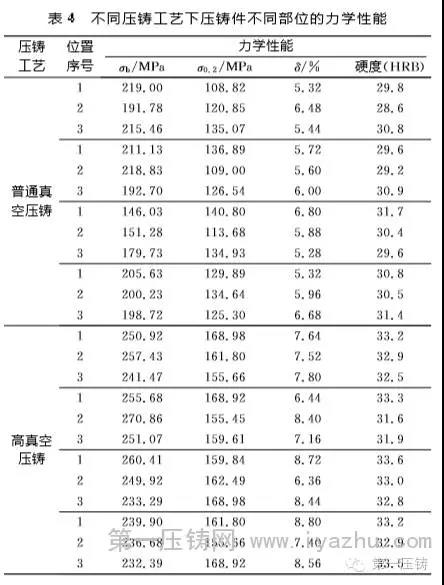

铸件需进行时效热处理,热处理条件为200 ℃×2 h。然后对铸件的筋条指定位置(部位1、 2、 3)取样进行拉伸试验(见图8),结果见表4,可以看出,压铸件的力学性能随着压铸工艺不同而不同。

从表4可以看出,高真空压铸与普通真空压铸相比,抗拉强度、屈服强度、伸长率和硬度都有了明显的提高,其中抗拉强度提高了约21%,屈服强度提高了约 29%,伸长率提高了约18%,硬度提高了约10%,由此可知,高真空压铸显著提高了压铸件的强度和硬度。

3.2.2冲击韧度

对压铸件的筋条指定位置(部位1、 2、 3,该位置点为力学性能检测的位置取样点)进行冲击试验,从表5 的试验结果可以看出,高真空压铸件的冲击韧度完全符合铸件的要求。

3.2.3螺纹拉拔

对铸件的 M10与 M12螺纹孔进行螺纹拉拔试验, M10螺纹在66kN、M12螺纹在85kN 作用下没有发生变化,表明高真空压铸件的螺纹完全符合受力要求。

3.2.4耐疲劳试验

铸件经410150次耐久性试验后,荧光检测显示铸件表面没有出现裂纹,结果表明高真空压铸件的耐疲劳性达到技术要求。

3.2.5含气量检测

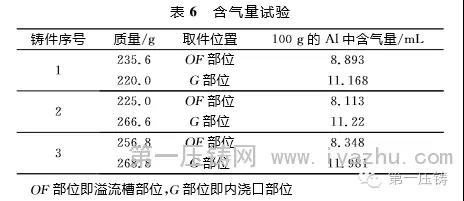

含气量测试见表2。从表6的试验结果可以看出, 内浇口部位铸件本体每100g Al的含气量在8.9mL 以下,水尾溢流槽部位铸件本体每100g Al的含气量在12mL以下,完全符合铸件要求。

4 结 论

(1)应用数值模拟,优化了汽车底盘结构件的压铸成形工艺及高真空压铸工艺参数,制造出了外部、内部品质符合要求的高品质铸件。

(2)高真空压铸可以明显改善结构件的力学性能。 与普通压铸相比,高真空压铸时铸件致密度提高,铸件的抗拉强度、屈服强度、伸长率和硬度分别提高了 21%、29%、18%、10%。

(3)铸件的耐久、拉拔、含气量检测结果均符合产品的技术要求,满足批量生产条件。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告