电池模组EOL测试

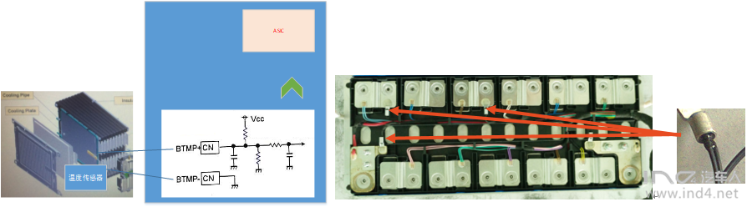

图1 模组EOL测试

生产过程中质量控制的关键环节,模组EOL测试内容一般包括:

l 模组容量测试(抽检)

l 模组直流内阻(DCR)测试

l 模组内OCV和SOC确定记录(自放电检查)

l 模组内CMU的确认,包括主从CMU的配对:在这里需要在测试上位机可以导入不同的BMS通信dbc文件,方便快速匹配与CMU的通信协议,获取电池数据配合测试。

n 绝缘耐压测试

n 模组内电压采集和压差一致性判断

n 模组内温度采集和一致性判断

l 如果模组内没有CMU

n 一般需要连接内部的采样接头

n 需要额外采取一个温度探头做温度的标定

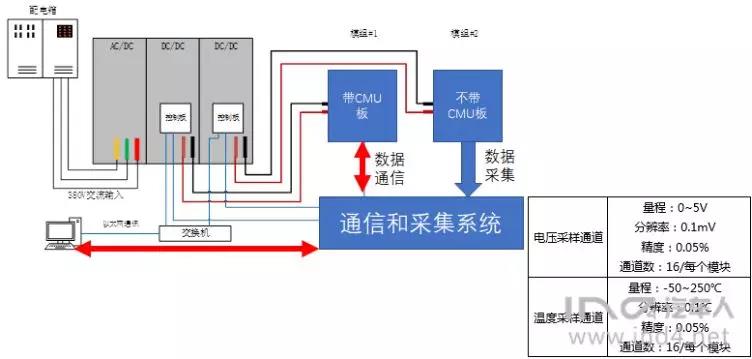

图2 由于模组的差异导致模组EOL设备方面的差异

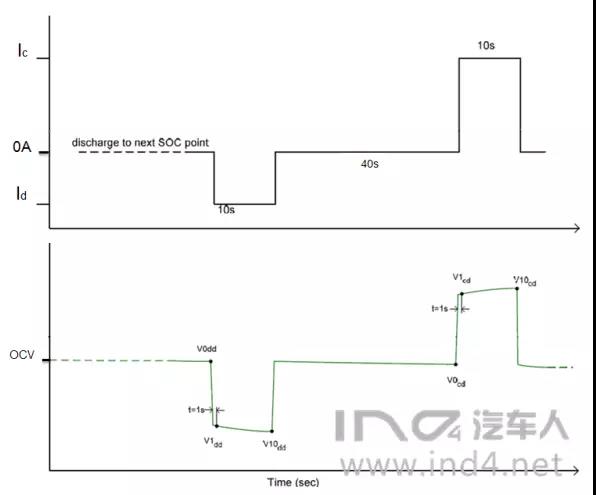

首先重点说一下模组的脉冲测试,脉冲测试的目的主要有几个:

1) 检测整个模组回路阻抗及电气连接可靠性,这里特别是要验证之前通过主Busbar的焊接质量的确认(我们一般在这里采用焊缝的3D扫描或者压降法来进行确认),但实际的连接特性还需要通过模组的脉冲测试来进行确认。

n 我们在之前有过单体的DCR的数据

n 也在之前做了焊接质量的电阻基本分析

n 最后通过实际的脉冲电流测试,把这些数据完全对应起来,可以系统的评估模组内实际的状态

2) 而且我们需要根据EOL的测试要求来验证电池模组负载能力及电池模组内阻,这个主要是判断由于电池系统的内阻的要求。采用方法:HPPC测试可测得电池的功率性能,开路电压,直流内阻等重要特性。HPPC测试制度是在特定SOC目标进行10s脉冲放电,静置40s,再10s脉冲充电;可测得该SOC点充电和放电方向的DCIR。

图3 内阻的测试

3) 验证在Busbar上的温度传感器在脉冲电流的情况下,实际的温度反应。一般模组在高电流充放的条件下,温度传感器的变化会比较敏感,我们需要在不同的电流特性下,折算合理的温度过程。

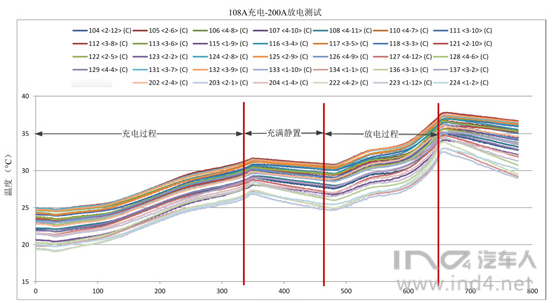

图4 电池模组的温度点布置

这里很重要的横向对比电芯温度、Busbar温度这两个参数,在模组加电流加载荷,不同的曲线条件下温度的变化情况。

图5 充放电脉冲测试的温度情况

当然这里还有针对模组焊接完成后,采用绝缘耐压仪检测模组总正、总负与外壳的绝缘和耐压,通常能检查出来某些绝缘膜破损问题。

小结:实际上我看模组EOL的数据判断有些过于参数化,而且在数据统计和提取上,目前有大量数据分析能力也不多,我觉得在统计层面拉出大量的数据进行分析统计还是有很多制程工艺改良的可能性的。

编辑推荐

最新资讯

-

漫说信息智能 · 电动车防晕车大作战

2025-04-27 16:28

-

R171.01对DCAS的要求⑨

2025-04-27 15:29

-

智驾标准法规体系大全

2025-04-27 15:28

-

国内最大汽车创作者大会开幕,懂车帝投入5

2025-04-27 13:18

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

广告

广告