电动汽车自动化电池组设计

通用汽车电动车电池生产

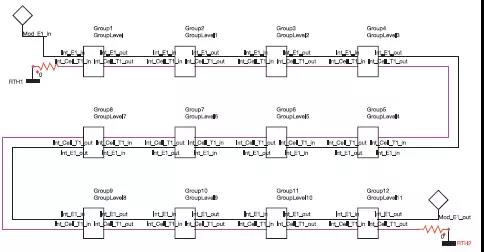

24单元电池模块的ANSYS Simplorer模型,由12个双单元电池单位构成,具有自动电气连接和热连接

24单元电池模块的ANSYS Simplorer预测结果(蓝线)与使用US06驾驶方式测量得到的实验数据(红线)进行对比,包括:电池组总电压a),单元荷电状态b),平均单元温度c),以及电池组热生成d)。

汽车制造商及其供应商在美国能源部(DOE)汽车技术办公室的支持下共同努力,旨在进一步提高电动汽车(EV)电池的比能,同时减小电池系统的总体尺寸和重量,并保持安全工作条件,从而攻克EV Everywhere(电动车普及蓝图)中提出的多项重大挑战。EVEverywhere中的宏大目标包括在2022年以前将能源成本降低至125美元/千瓦时,因此,利用仿真工具设计电池系统并精确预测性能就成为研发战略中的关键一环。

从2012年开始,通用汽车公司领导的一支团队参与由DOE国家可再生能源实验室管理的一个项目,即电动汽车电池计算机辅助工程(CAEBAT)项目。该团队由GM研究人员和工程师、ANSYS软件开发人员和应用工程师以及ESimLLC的员工组成。GM CAEBAT项目的目标之一就是开发电池组设计工具,包括利用和扩展系统级仿真套件的功能。

电池组分析

汽车电池组可能包含数百甚至数千个单元,这些单元表现出紧密耦合的电化学和热行为,因此,一个重要挑战是保持最佳的系统工作条件范围,以最大程度地减少材料降解和容量损失。从汽车OEM厂商的角度来说,使整个电池组保持在25摄氏度至35摄氏度(77 F至95 F)的温度范围对于系统可靠性而言至关重要。由于周围环境温度可达到-40摄氏度至50摄氏度(-40F至122F),因此每个单元的温度均匀性需要由专用的热管理系统来维持。因此,为电池组设计高效稳健的冷却系统对于电动汽车制造商而言是一项很重要的工程任务。

为了分析电池组的耦合电化学和热传递特性,需要根据整个电池单元系统的空间分辨率进行预测。然而,这样的信息可能只有通过资源密集型和极为耗时的全场仿真才能获得,但当汽车开发周期比较紧张时这种方法往往不切实际。此外,工程师必须捕捉各种驾驶方式(例如EPA的US06周期,即代表采用多种紧急变速的攻击性驾驶行为)下影响电池组载荷的瞬态条件。当不必使用全场数据时,ANSYS Simplorer实现的系统级方法就非常行之有效。汽车工程师需要快速完成设计迭代,以评估潜在的冷却系统设计方案。

电池单位模型系统

为解决上述设计挑战,GM的研究人员在Simplorer中对完整电池组域进行拆分,以创建电池单位模型的表达。单位模型是一个或多个电池单元与相邻冷却通道的组合。研究团队使用现成的Simplorer组件来表示内部电阻、电容以及电气和热行为源,根据电路和热传递建模的理论和经验公式创建多个不同单位模型。完成后,将这些电池单位方便地存储在Simplorer用户库中,方便电池组设计师今后使用。

在电池组中,独立单元通过电线并联以构成单元组,单元组用电线串联以构成模块。为了能够自动复制电池单位、单元组和模块,并连接在一起构成电池组,CAEBAT团队开发了一种用Python编写的、对Simplorer用户界面的扩展程序,这样只要求输入几个整数值就能指定电池组配置。在定位、走线和分层布局完成后,Simplorer扩展程序会添加用VHDL-AMS建模语言编写的定制组件来代表冷却剂歧管,以及表示驾驶方式的瞬态载荷。然后,电池组设计人员可以改变电池组中任何独立单位的参数,以分析可能的热散逸,或者将其替换为用户库中的其它电池单位,以考虑多种单元至单元制造方案的影响。这种自动化与灵活性的结合使CAEBAT团队能够评估多种电池组配置方案,考虑冷却器流动速率的不同特征,并预测对驾驶方式(例如US06)的热和电气响应。

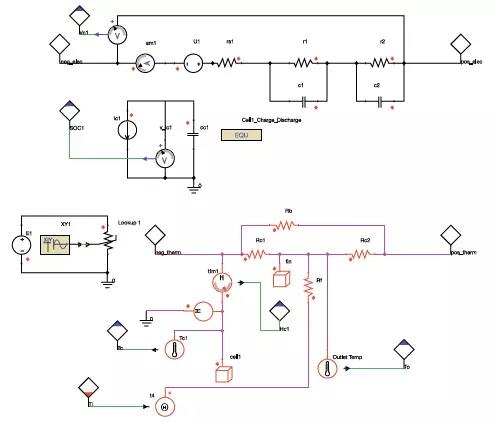

ANSYS Simplorer电池单位模型实例,包含六参数电路模型(上)和代表一个电池单元和冷却通道的热模型(下)

验证和后续工作

GM的研究人员将24单元电池参考模块的Simplorer模型与实验测试结果进行对比,从而对系统级的方案进行验证。在GM电池单位模型中,一个六参数的电路子模型与一个热循环子模型耦合在一起。Simplorer中所得到的电池组总电压、荷电状态和每个单元平均温度的预测值紧紧跟随通过实验室试验观察到的变化趋势。从长远来看,CAEBAT团队合作伙伴正在研究这种系统级仿真方案的增强功能。其中包括,增加电池寿命建模功能以预测长期使用后电池单元的容量衰减;并可将Simplorer电池组模型中所选的电池单位替换为全3DANSYS Fluent单元模型以及降阶模型,以便更详细检查独立电池单元。通过系统级方法获得的信息对于GM来说特别重要,便于其针对多个问题进行权衡分析,例如空气冷却与液体冷却的选择,电池形状,或者电池管理系统控制逻辑的影响,这些问题必须在构建昂贵的原型硬件之前加以解决。将这种仿真方法引入开发过程,有助于指导总体的电池组设计方向,支持汽车制造商达到DOE的计划目标,并满足不断增长的电动汽车消费市场的需求。

采用稳态液体冷却的GM24单元模块原型设计,可用于试验验证

本文章来自《ANSYS Advantage :汽车特刊》。

编辑推荐

最新资讯

-

绿氢储能新引擎--艾德克斯IT-M3900C双向

2025-04-15 09:34

-

标准解读 | 越野车“加电”就变强?背后的

2025-04-15 09:30

-

国内首个!100%国产化!广州检验中心联合完

2025-04-15 09:25

-

SDmap LDmap HDmap傻傻分不清楚

2025-04-15 09:24

-

R171.01对DCAS的要求②

2025-04-15 09:24

广告

广告