激振器激励技术

用于设备可靠性试验的振动台测试与激振器测试有着本质的区别,因为激振器测试用于实验模态测试。这需要进一步讨论。在常规的振动台测试中,通常将测试对象刚性安装在振动器动圈的顶部表面,然后施加一些基础激励信号,通过控制某些给定的加速度来进行监测。待测设备(DUT)通常会经受一些操作环境、通用频谱或者某些恶劣的环境,以确定设备是否适用于预期的服务。传统的振动台测试被广泛应用于对承受高幅值的力和负载的结构、测试对象或设备进行测试,以确定设备对特定操作环境的可靠性。图4-31显示了经常遇到的典型振动台测试配置。

图4-31 振动可靠性试验的典型振动台配置

在用激振器进行模态测试的早期,使用小型激振器进行一些小量级的激励,从而能够测量到频响函数。通常,激振器通过一根长杆与结构连接,这根杆通常被称为“推力杆”或“顶杆”,以便向结构传递力。顶杆的目的是动态地将激振器与结构分离。

由于这些激振器传统上用于基础激励,动圈附件的配置不是最优的。通常,某些类型的左右螺纹布置或某种类型的衣领设计,使得更易于调整激振器便于安装。这真的是一个非常困难的布置,无论进行何种安装。此外,还必须考虑到所需的顶杆的实际长度。如果需要一根不同长度的顶杆,那么激振器需要重新定位并重新调整,因为模态测试使用了不同的顶杆。总的来说,模态测试的激振器设置是非常困难和繁琐的。

由于所有这些问题,人们提出了一些新的特定设计配置思路,更适合于模态测试。这样就产生了通孔动圈,有一套设计(就像手钻一样),使激振器非常容易地安装到模态测试对象上。这个设计使得调整顶杆的长度变得非常容易。这种布置非常简单,很难想象没有它进行测试有多困难。

对于实验模态测试而言,使用激振器是另一种测试方式。一般来说,激励力的幅值要比特征化结构的力低得多。一个典型的激振器模态测试设置配置如图4-32所示。产生的激励信号通常来自数据采集设备,并输入给功率放大器。激振器的头部用一根顶杆(或推力杆)在激励位置与结构相连,顶杆靠近结构端装有一个力传感器(或阻抗头)。实际的激励信号将在讨论激振器对结构的物理安装后分别进行介绍。

图4-32 典型的激振器模态系统配置

4.3.1模态激振器设置

在讨论实际的激励技术之前,让我们描述一个典型的激振器测试设置,如图4-33所示。激振器通常通过一根长杆(称为顶杆或推力杆)连接在结构上。顶杆的目的是仅沿顶杆轴向传递力,并要在其他方向上引入的刚度影响尽可能小,顶杆起着机械保险丝的作用。力传感器安装在顶杆的结构侧,以测量向系统施加的激励力。响应加速度计安装在结构上的一个或多个位置测量频响函数。激励信号通过数据采集系统传输给激振器系统(激振器和放大器)。

图4-33 典型的激振器设置示意(顶),顶杆安装(中)和一个连接到结构上的实际激振器(底)。来源:Image courtesy of PCB Piezotronics, Inc.

顶杆起到这样的作用:只沿顶杆长度方向传递力,在剪切或弯曲方向非常柔。这是必要的,因为力传感器只测量拉力或压力,而测量不到(也不打算测量)可能引入到结构中的任何弯矩。激振器和顶杆与对结构对齐非常重要,任何歪斜或错位都会使施加到结构上的力失真。必须小心谨慎,以确保对齐尽可能精确。

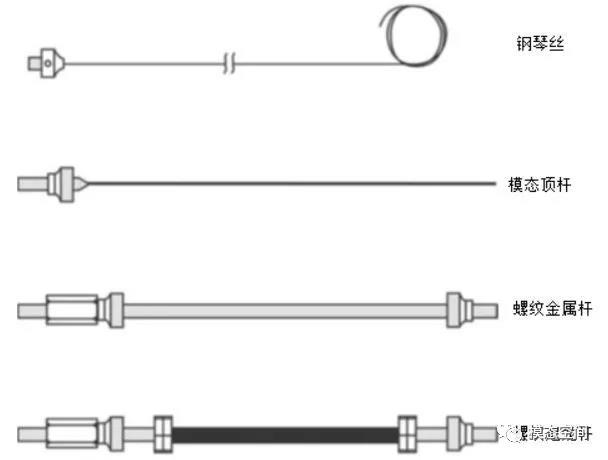

有许多不同的顶杆,从钢琴丝到细钻杆到细金属杆到螺纹塑料或金属杆,如图4-34所示。一般来说,更小的顶杆用于小型、弹性结构,而更大、更硬的顶杆用于大型结构。

图4-34 激振器顶杆分类

4.3.2激振器激励技术的发展历史

如果每种激励技术都是按时间先后顺序提出来的,就可以得到一个更清晰的视角,而不是用它的类别:确定性与随机,来描述每一种激励技术。但一般而言,每一种激励技术都属于确定性或非确定性(随机)激励的范畴。一般来说,确定性信号适合用于确定系统是线性的还是有轻微(或显著)的非线性行为。另一方面,非确定性信号往往适用于消除系统中可能出现的一些变化和噪声。这两种方法在模态测试中都有它们各自的应用领域,在接下来的讨论中,我们将会用每一个种激励信号来进行实验模态测试。图4-35显示了两大类中每一个激励信号的一般分类。

图4-35 比较确定性和非确定性激励

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告