分布式电驱动系统构型分析

分布式驱动电动汽车典型构型概述

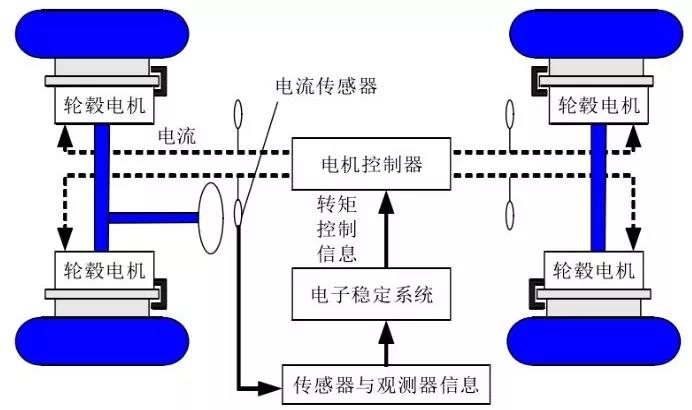

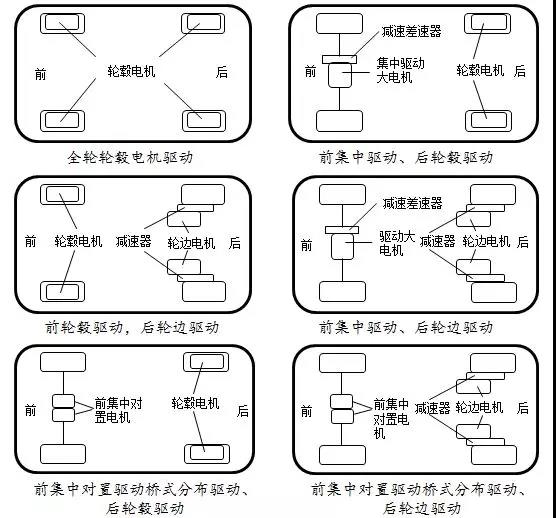

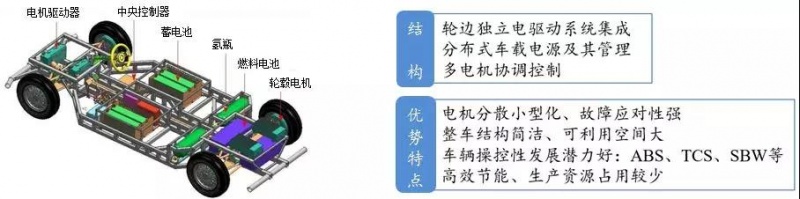

分布式驱动电动车是在两轮及以上车辆上装备两台或两台以上驱动电机,每个驱动电机通过一定的传递路径将动力传递到各自对应的驱动轮。目前分布式驱动电动汽车组成、底盘驱动构型及其典型结构主要有以下方案,如图1~3所示。

图1 分布式驱动电动车组成

图2 典型分布式驱动电动汽车底盘驱动构型

图3 四轮驱动燃料电池微型车动力平台(同济大学)

分布式电驱动系统构型方案详解及案例

目前分布式电驱动系统大致可区分为集中对置驱动桥、轮毂/轮边电驱动系统及动态吸振式驱动轮三大类。

集中对置式电驱动系统

集中对置式电驱动系统的结构特点与集中电机驱动构型相似,两个驱动电机和两个减速器对置布置于车架,通过控制器独立驱动左右轮,典型研发案例为奥迪R8 e-tron驱动系统等,如图4所示。集中对置式电驱动总成布置于车架,其优点是没有轮毂电机带来的簧下质量增大问题,制造技术成熟,应用安装方便;缺点是传动系统仍需万向传动半轴,且分布电驱动总成仍占用一定的底盘空间。

图4 集中对置电驱动桥

轮毂/轮边电驱动系统

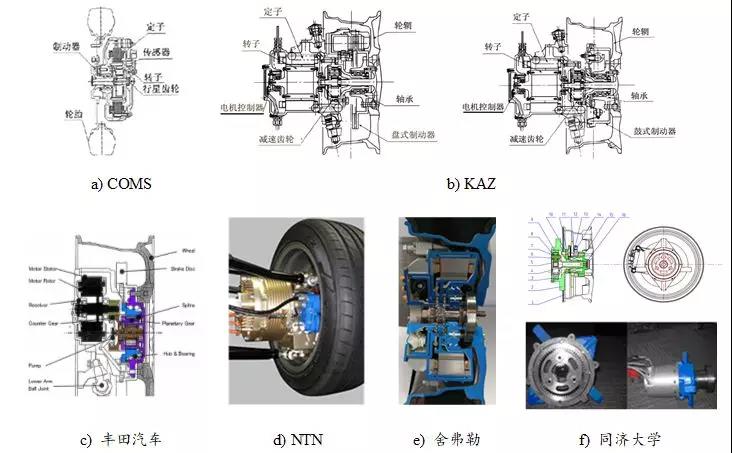

轮毂/轮边电驱动系统由驱动电机直接或经由减速机构驱动车轮,在结构上简化或省略了传统的万向传动轴等部件,降低了车载自重,提高了底盘利用率和传动效率,以及对车轮控制的动态响应,是电动汽车的理想驱动形式。典型构型如图5所示。其中,目前轮毂电机驱动的主要缺点是簧下质量显著增加,轮毂电机系统设计制造难度大。如何有效抑制轮毂电机簧下质量负效应,如何解决高效高可靠轻量化轮毂电机系统设计制造难题,如何降低轮毂电机系统成本,成为其核心关键问题。

图5 典型的轮毂/轮边电驱动构型

A. 轮毂电机直接驱动构型

轮毂电机直接驱动构型多采用外传子电机,面向电动乘用车的轮毂电机最高转速在1000-1500r/min左右,无需任何减速装置,电机外转子与车轮轮辋固定或者集成在一起,车轮转速与电机相同,其特点是低速大转矩输出;在结构上需要考虑与制动、悬架和转向系统等结构一体化设计;由于其载荷特点完全不同于传统车用驱动电机,因此在测试评价上需要开发设计不同于一般车用电机的加载试验方法。目前,高功率/转矩密度、高效率、高可靠的轮毂直驱电动轮总成成为全球研发焦点和竞争热点。特别是针对A和A0级电动乘用车的轮毂电机研发,由于其轮辋内空间十分狭小,导致轮毂电机电磁、结构和散热设计都趋于极限,且电机载荷矢量、摩擦制动热源、周边流场复杂多变,电动轮簧下质量剧增引发的振动冲击负效应凸现,因此,高性能电动轮总成开发与应用面临重大的技术挑战。

图6所示为国内外典型的轮毂电机产品研发案例。其中,Protean采取外转子轮毂电机-驱动器-内卡钳盘式制动器一体化结构;Elaphe是外转子轮毂电机与鼓式制动器的集成; 舍弗勒进行了水冷内转子轮毂电机-驱动器与鼓式制动器的集成开发。可见,轮毂直驱电动轮集成设计的技术发展趋势是驱/制动一体化集成设计。

图6 轮毂直驱电动轮构型研究案例

B. 轮毂电机-减速驱动构型

图7所示为轮毂电机-减速驱动构型多选用高速内转子电机,减速机构置于电机和车轮之间,机构类型包括行星传动、摆线针轮和定轴传动齿轮等,如日本庆应义塾大学等研发的KAZ、东京大学研制的UOTMarch II、三菱公司开发的ColtEV、丰田公司开发的FINE—T等电动汽车均采用行星传动作为内转子轮毂电机减速机构;NTN公司研制了摆线针轮式轮毂减速机构;舍弗勒研发了适用于A0级轿车的行星减速轮毂电机。

图7 轮毂电机-减速驱动构型研究案例

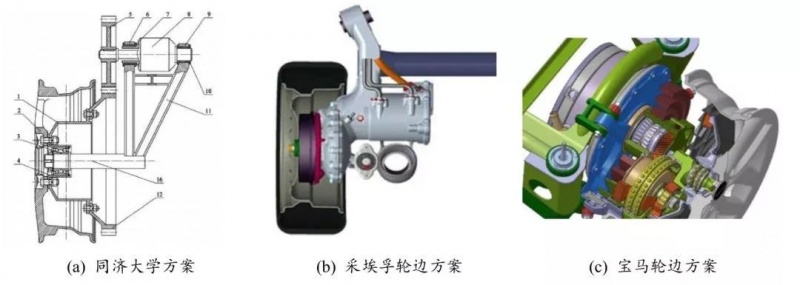

C. 轮边电机-减速驱动构型

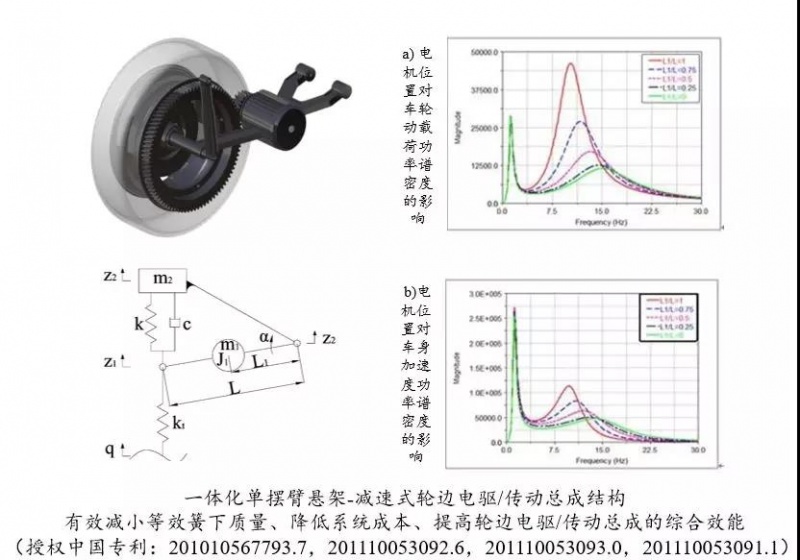

根据轮边电机位置可分为电机固定式和电机摆动式,前者将轮边电机和轮边减速器固定于车架,后者将轮边电机和轮边减速器与悬架集成。典型研究案例如图8所示,其主要特点是电驱动系统的等效簧下质量轻,可有效抑制系统簧下质量负效应,如图9所示。

图8 轮边电机-减速驱动构型研究案例

图9 一体化单摆臂悬架-轮毂减速的簧下质量影响分析

动态吸振式轮毂/轮边驱动系统

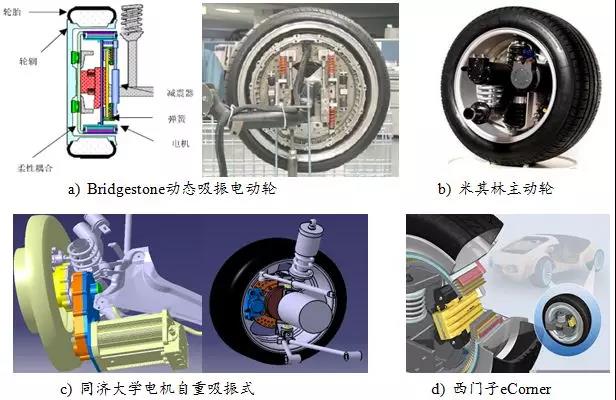

动态吸振式轮毂/轮边驱动构型利用电驱动系统自重吸振原理,抑制轮毂/轮边驱动系统非簧载质量增大对驱动轮接地性和车身平顺性的不利影响,典型构型研究案例如图10所示。

图10 动态吸振式轮毂/轮边电驱动系统构型研究案例

不同类型分布式电驱动总成技术与成本对比

如下表1所示,从六个方面对比分析了不同类型分布式电驱动总成技术与成本。

表1 不同类型分布式电驱动总成技术与成本

目前,全球在轮毂/轮边电驱动底盘系统领域的技术竞争非常激烈,专利和技术壁垒已经显现。一方面,PROTEAN、Schäffler、Michelin、SIEMENS、SIM-Drive、Bridgestone、ZF上海电驱动等公司以及同济大学、上海大学等高校都拥有轮毂/轮边电机及相关总成的专利技术;另一方面,有关轮毂/轮边电驱动底盘系统产品应用和概念样机报道很多,但相关正向设计开发和协调控制的核心技术则高度保密,该方面自主探索仍具有科研及现实意义。

编辑推荐

最新资讯

-

沃尔沃汽车:创新驱动的豪华品牌

2025-04-24 18:16

-

飞书项目落地ASPICE解决方案,助力汽车软件

2025-04-24 09:59

-

驾驶员监控系统DMS合规认证的“中西结合”

2025-04-24 08:23

-

自动驾驶汽车测试关键行人场景生成

2025-04-23 17:12

-

R171.01对DCAS的要求⑧

2025-04-23 17:08

广告

广告