电动汽车电池冷却系统的试验研究

空调系统试验

1、试验准备

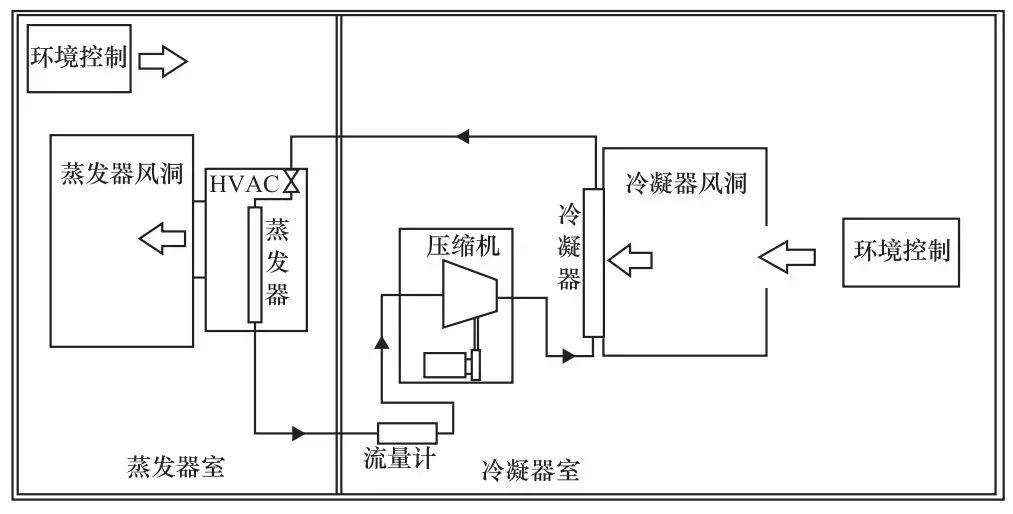

空调系统综合性能试验台如图2所示,整个试验台分布在蒸发器室和冷凝器室这2个房间,通过调节室内温度和湿度模拟实际运行工况。冷凝器风洞和蒸发器风洞送风方式均为吹风式。流量计可测量制冷剂流量及系统含油率,计算方法可参见文献①。该系统的测量精度控制在±3%以内。

图2 汽车空调系统综合性能试验台

2、空调系统部件选型

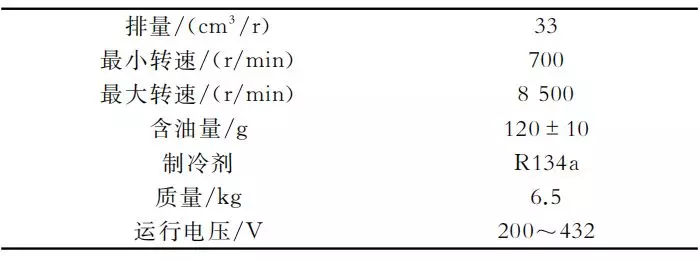

由于电动汽车以动力电池作为整车的动力源,而动力电池可以输出高压电作为电动压缩机的驱动源,所以电动汽车可以采用电动空调制冷系统。本文电动空调系统采用体积功率比最优的独立式全电动驱动方式, 驱动电机选用永磁无刷直流电机, 压缩机选用涡旋式压缩机。选择的电动压缩机参数如表3所示。

表3 电动压缩机参数

3、充注量试验工况

试验条件如下:试验环境温度为23.5 ℃,相对湿度为59.4%,标准大气压下热力膨胀阀入口制冷剂压力为1.5 MPa。

在试验过程中,使用量程为5 kg,测量精度为±0.1 g的电子秤测量制冷剂充注量。在开始试验之前,预先给系统充注大约400 g的制冷剂,这样可以保护压缩机,同时可以保证试验的顺利进行。试验开始时,当各被测量参数慢慢稳定后,逐次充注25 g的制冷剂并且记录测量数据。在试验的整个过程中,主要测量的性能参数包括:压缩机排气温度、蒸发器出口过热度、冷凝器出口过冷度和蒸发器出风温度。

由于本试验是双蒸发器系统,HVAC和chiller是2个并联系统,由于2个系统用途不同,工作状态不同,因此对单HVAC系统及双蒸发器系统均进行了充注量的试验。

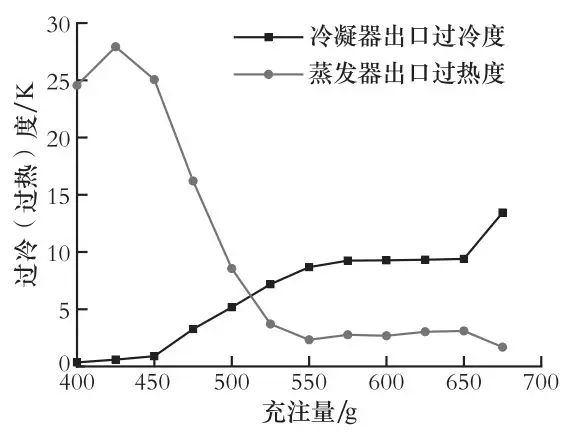

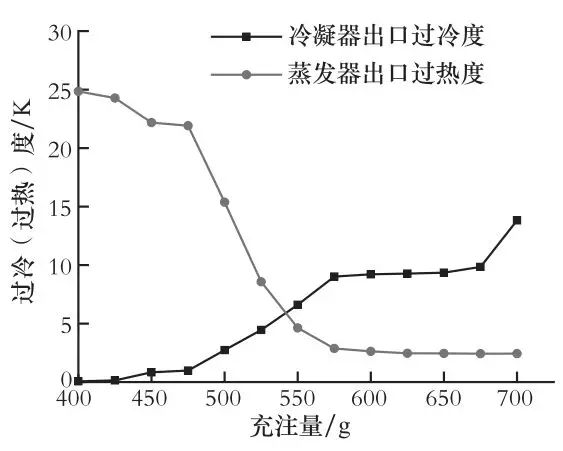

图3和图4所示为单HVAC系统在不同充注量下系统各测量参数的变化曲线。由图3可知,从冷凝器来看,当系统的充注量很少时,冷凝器出口过冷度大约为0 K。随着充注量的不断增加,过冷度逐渐增加。当贮液器逐渐被充满时,冷凝器出口过冷度曲线出现一段比较平缓的阶段,不同型式的冷凝器和空调系统会使得这段冷凝器出口过冷度的数值不同。而本系统显示过冷度一般在9~10 K范围内。

图3 单HVAC系统下过冷(过热)度随制冷剂充注量的变化情况

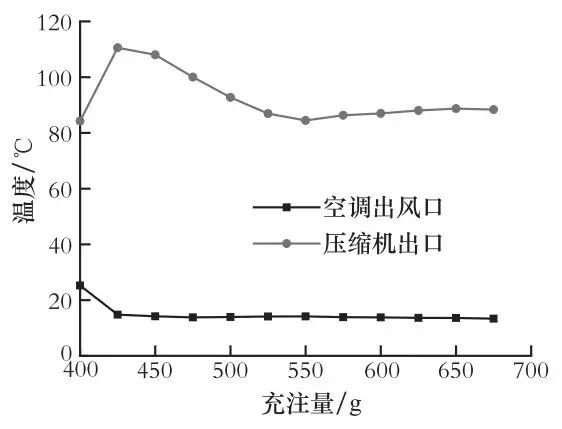

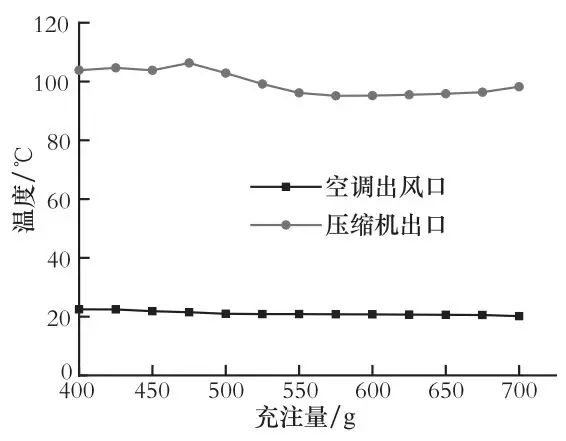

图4 单HVAC系统下空调出风口和压缩机出口温度随制冷剂充注量的变化情况

图5和图6所示为双蒸发器系统在不同充注量下系统各测量参数的变化曲线。从图5中冷凝器出口过冷度和蒸发器出口过热度出现平直段处可以得此系统的最小有效充注量约为575 g。

图5 双蒸发器系统下过冷(过热)度随制冷剂充注量的变化情况

图6 双蒸发器系统下空调出风口和压缩机出口温度随制冷剂充注量的变化情况

从图3和图5可知,当制冷剂在575~650 g范围内时,对于单HVAC和双蒸发器系统,蒸发器出口过热度趋于一条水平线,其中蒸发器出口过热度在0~5 K范围内。此后,系统内多余的制冷剂被贮存到干燥器内。当干燥器被充满时,冷凝器会有较多的换热面积,足以将饱和液体冷却为过冷液体。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告