电动汽车电池冷却系统的试验研究

在空调系统中,膨胀阀能够根据蒸发器出口过热度控制阀口的开启度,进而控制进入蒸发器中制冷剂的流量。试验开始时,由于充注的制冷剂较少,蒸发器出口过热度较大,说明制冷剂在蒸发器中全部蒸发为气体,此时膨胀阀开度最大,无法调整流量。制冷剂的流量随着充注量的增加而逐渐增加,蒸发器的换热量和压缩机的功耗随之增加,使得冷凝器的放热量逐渐增加。当换热量增加时,制冷剂的饱和温度和饱和压力会随之上升。随着制冷剂充注量增大到一定程度,蒸发器出口过热度逐步减小并且膨胀阀也能够调节开度,从而控制流入蒸发器内的制冷剂流量。

通过分析上述系统充注量以及充注过程,从图3和图5可以看出,当系统的有效充注量达到最小之后,冷凝器出口过冷度和蒸发器出口过热度会保持接近水平的状态,只有随着充注量的增加,曲线才会发生明显的变化。对于系统的充注量,这段水平状态就是最佳充注量的有效区间,一般情况下,会取这个区间的三分之二位置为最佳充注量。根据图3~图6所示曲线,考虑到电动汽车行驶时保证双系统的正常运行,将电动空调系统的最佳充注量定为620 g。

注:①张伟,李红旗,程睿,等. 电动汽车空调热负荷特性研究[J]. 制冷与空调,2016,16(11):53-58.

试验结果分析

控制chiller的换热量为2 kW,将冷凝器进口空气温度设置为40 ℃,冷凝器空气流速为3 m/s,防冻液质量流量为10 L/min,冷却液进口温度在35~40 ℃内,测量压缩机的转速。

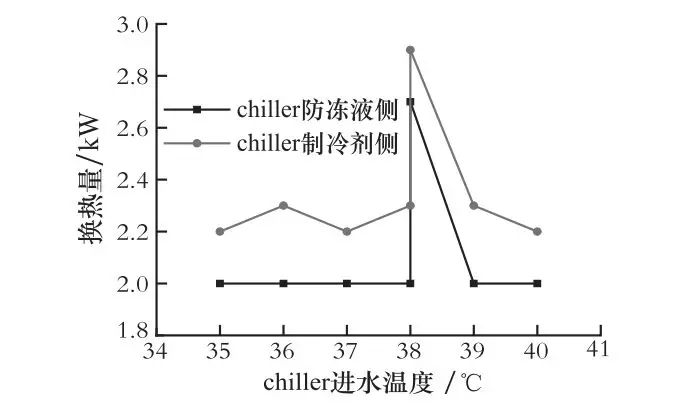

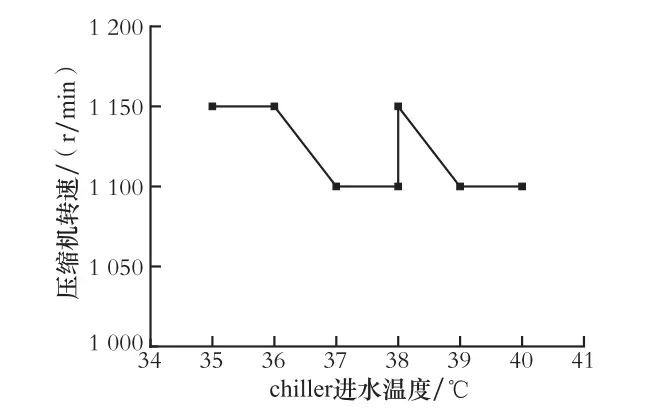

单开chiller系统时系统含油率在1%左右,大部分润滑油位于压缩机内部。由图7可以看出:当chiller进水温度分别为35 ℃、36 ℃、37 ℃、39 ℃和40 ℃时,chiller防冻液侧的换热量均为2 kW;由图8可以看出,此时对应的压缩机转速分别为1 150 r/min、1 150 r/min、1 100 r/min、1 100 r/min和1 100 r/min。由于整车实际工况电池冷却系统中chiller进水温度为38 ℃,压缩机转速为1 150 r/min,chiller实际换热量(防冻液侧)为2.7 kW;若要维持chiller防冻液侧换热能力为2 kW,chiller进水温度为35~38 ℃时压缩机转速须在1 100~1 150 r/min范围内。

图7 单chiller系统下chiller换热量随进水温度的变化

图8 单chiller系统下压缩机转速随进水温度的变化

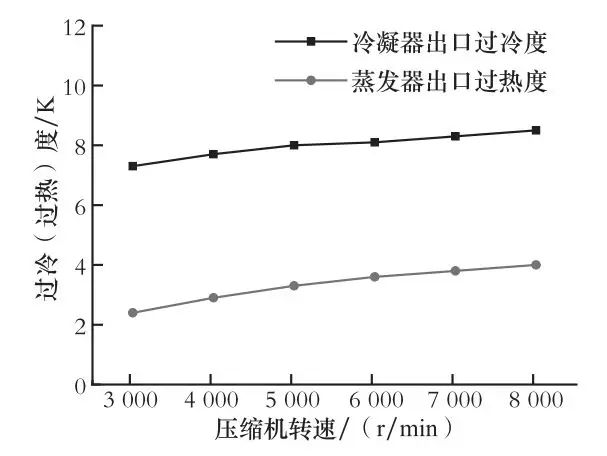

由图9可以看出,冷凝器出口过冷度为8 K左右,蒸发器出口过热度在5 K以内,制冷循环正常。由图10可知,随着压缩机转速的升高,蒸发器空气侧换热量增加,但增加速率逐渐降低;在压缩机转速为8 000 r/min时,蒸发器空气侧换热量约为4.2 kW,此时空调出风口温度在8 ℃左右。

图9 单HVAC系统下过冷/过热度随压缩机转速的变化趋势

图10 单HVAC系统下蒸发器空气侧换热量随压缩机转速的变化趋势

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告