轻型客车复合材料板簧模态的预测和分析

3.1复合材料板簧的试验模态分析

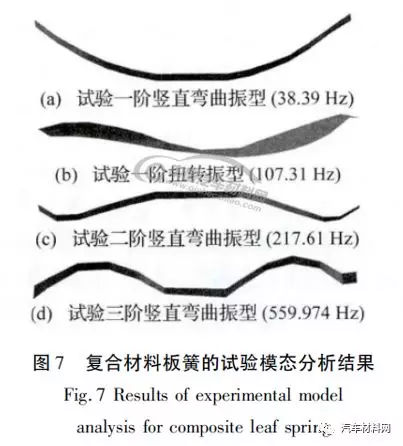

为了获取复合材料板簧样件的模态,通过刚度可忽略不记的橡皮绳对复合材料板簧样件进行整体悬挂,如图4所示。复合材料板簧的尺寸较小,且根据KRALLS和ZEMANNR的研究结果,锤击法可更准确地测试复合材料板簧的模态,因此采用锤击法来对复合材料板簧样件进行试验模态分析。试验采用LMSTEST.LAB测试系统和B&K/PCB公司的三向振动加速度传感器。传感器布置位置和锤击点分别如图5所示,其中椭圆标示为力锤锤击点,立方体标示为传感器布置位置。为了更合理地展示复合材料板簧的试验模态振型,传感器的布置位置参考了计算模态分析的结果,将传感器都布置在复合材料板簧的上表面,分两排沿簧身纵向均匀布置。由于复合材料板簧中部需要预留锤击区域,且端部的金属接头表面与簧身上表面不共面,布置传感器比较困难,因此未在复合材料板簧中部和端部布置加速度传感器,但不影响试验模态振型的展示。由于三向振动加速度传感器数量有限,利用同一组三向振动加速度传感器分别采集不同布置区域的试验信号,再利用LMS软件对试验信号进行合成处理。试验照片如图6所示。

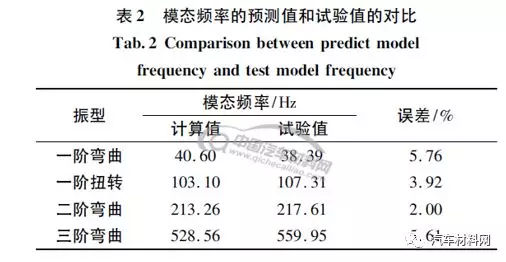

利用LMSTEST.LAB软件的Polymax模块对试验数据进行后处理,得到的试验模态分析结果如图7所示。试验过程如下:首先在LMSTEST.LAB软件中建立包含测点坐标等几何元素的几何模型,并在通道设置界面设置相关参数,读取传感器灵敏度并建立测点和通道之间的关联。然后进行锤击示波设置通道量程,并通过锤击试验设置触发级、带宽、加窗及驱动点,其中带宽设置为1024Hz。最后,在Measure模块进行测试并采集试验信号。

3.2模态预测方法及模型正确性的验证

有限元模型的外形相对逼真,通过计算模态分析能够更加形象地展示复合材料板簧的模态,并从理论角度预测复合材料板簧的模态,但可信度较低。而试验模态分析采集的测点有限,导致模型的外形与样件实际外形有显著的差别,但可信度较高。因此,计算模态分析和试验模态分析的结果可以相互验证,并取长补短,最终确定复合材料板簧的模态。

分别通过计算模态分析预测和试验模态分析获得的复合材料板簧各阶模态频率的对比如表2所示。

根据表2,各关键模态的预测频率与试验频率之间的误差均低于6%。对比图3和图7,各关键模态的预测振型与试验振型基本吻合。因此,模态预测结果基本上反映了复合材料板簧样件的真实模态,说明忽略复合材料的非线性特性对复合材料板簧计算模态分析结果的准确性影响不大,且复合材料板簧的有限元模型是正确的。复合材料板簧的计算模态分析早于试验模态分析,可同时证明复合材料板簧样件的模态得到了准确的预测。

4复合材料板簧动态性能的评价和模态影响因素分析

4.1复合材料板簧动态性能的评价

评价复合材料板簧动态性能的目的是考察复合材料板簧的模态能否避开外界激励的频率范围,最终避免复合材料板簧与外界激励耦合发生共振。由于复合材料板簧服役过程中的外界激励主要为低频激励,因此评价复合材料板簧动态性能的好坏主要看其低阶模态,尤其是一阶模态。根据复合材料板簧的试验模态分析结果,其前三阶振型的固有频率分别为38.39Hz、107.31Hz和217.61Hz。

汽车在行驶过程中与板簧有关的振动激励分为路面激励、车轮不平衡激励、发动机激励及传动轴不平衡激励。下面分别进行分析:

(1)路面激励:由道路条件及车速决定。当汽车在较好路面上正常行驶时,激励频率多为1~3Hz;在高速公路上高速行驶时,路面激励可达到15Hz左右。复合材料板簧的一阶模态频率远高于15Hz,因此不存在与路面激励耦合发生共振的可能性。

(2)车轮不平衡激励:因车轮不平衡引起的激励频率一般低于11Hz,远低于复合材料板簧的一阶模态频率,因此不存在与车轮不平衡激励耦合发生共振的可能性。

(3)发动机激励:此激励对复合材料板簧影响较大。四冲程发动机激振频率计算公式为:f=Mn/120式中,M为发动机的气缸数目,n为发动机转速(r/min)。某轻型客车采用四缸发动机,怠速转速为800r/min,按式(1)计算出激振频率为26.7Hz;空调开启时,怠速转速为850r/min,则激振频率为28.3Hz。复合材料板簧的一阶模态频率远高于28.3Hz,因此复合材料板簧与发动机激励耦合的可能性很小。

(4)传动轴不平衡激励:参考某轻型客车传动轴的模态试验结果,传动轴的一阶固有频率在100Hz以上,且复合材料板簧的模态频率均避开了传动轴的固有频率。因此,不存在复合材料板簧与传动轴不平衡激励耦合发生共振的可能性。

除了避开外界激励的频率范围,还应使复合材料板簧的模态频率避开簧载质量及非簧载质量的固有频率,以防止其耦合发生共振。试验测得满载状态下某轻型客车后悬架簧载质量偏频为1.72Hz,非簧载质量偏频为12.12Hz,空载状态下对应的偏频稍高,但均远低于复合材料板簧的一阶模态频率。因此不存在复合材料板簧与簧载质量和非簧载质量耦合发生共振的可能性。

综上所述,某轻型客车的复合材料板簧不存在与外界激励及其他零部件发生共振的可能性,动态性能良好。

4.2复合材料板簧模态影响因素分析

虽然某轻型客车的复合材料板簧不存在发生共振的可能性,但在其他车型的复合材料板簧开发后期,若复合材料板簧的一阶模态频率过低并导致共振的现象,将严重威胁复合材料板簧的实际应用,导致研发周期和成本急剧上升。为了避免这一现象,除了需要在开发初期准确预测及评价复合材料板簧设计方案的模态性能外,还需要在设计过程中规避对复合材料板簧模态不利的设计因素,防止共振的发生。因此,本节对复合材料板簧一阶模态的影响因素进行了系统分析。

根据模态分析理论,复合材料板簧的模态从根本上取决于复合材料板簧的结构、质量和刚度等固有特性。结构方面,为了保证与钢板弹簧的互换性及本身的可靠性,复合材料板簧的主要结构及尺寸不宜变动。质量方面,在结构及尺寸不变的情况下,主要取决于复合材料的密度。刚度方面,在结构及尺寸不变的情况下,主要取决于复合材料板簧的铺层方案,包括铺层角度的选择、纤维体积含量及铺层数量的确定。然而,除了模态之外,复合材料板簧的性能指标还包括强度、刚度等。铺层数量对复合材料板簧的刚度、强度等性能指标有非常显著的影响,应主要由复合材料板簧的刚度匹配目标来决定;小部分铺层中铺层角度的改变对复合材料板簧的刚度、强度等性能指标也有一定的影响,但影响作用有限,这种小幅度的性能波动在工程上是可以接受的。纤维体积含量方面,纤维体积含量越高,纤维增强复合材料的力学性能越好。但纤维体积含量越高,对模具及工艺的要求就越高,应主要由工艺及生产条件确定,所以纤维体积含量只能进行小幅度的调整。综上所述,考虑到工程实际,虽然影响复合材料板簧模态的因素很多,但大部分影响因素主要基于复合材料板簧其他性能及工艺条件来考虑,可以单独考虑的设计变量只有复合材料密度、铺层角度及纤维体积含量,且需在设计初期就加以确定。由于复合材料板簧一阶模态频率的高低在很大程度上决定了复合材料板簧与外界激励耦合发生共振的概率,且上述复合材料板簧有限元模型的正确性已经得到验证,因此可通过调整模型中的相关参数并进行计算模态分析的方法来研究相关设计因素对复合材料板簧一阶模态频率的影响。下面分别予以说明:

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告