汽车轻量化就是在保证汽车的 强度和安全性能 的前提下,尽可能地 降低汽车的整备车质量 ,从而提高汽车的动力性,减少燃料消耗,降低排气污染。实验证明,若汽车整车重量降低10%,燃油效率可提高6%~8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3~0.6升;汽车重量降低1%,油耗可降低0.7%。

当前,由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。

实现汽车轻量化的途径有:

1、 优化车身结构,提高材料利用率。

增加加强筋;加强防滚架平衡杆;有限元法设计;采用承载式车身,减薄车身板料厚度等。

2、新材料的研发与应用:

比如使用高强度钢材(热成型钢材)、轻合金(铝合金、碳纤维、镁合金)、记忆金属(微晶钢)、工程塑料、陶瓷、玻璃纤维等。

3、 优化制造工艺:

比如激光焊接、搅拌摩擦焊、挤压成型、热处理、结构胶 、 锁锚连接等。

本文主要介绍有限元分析在汽车底盘轻量化方面的应用。

首先来看一下基于有限元结构优化简单示例:

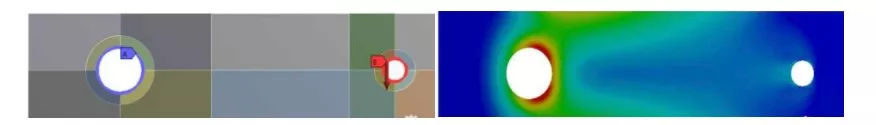

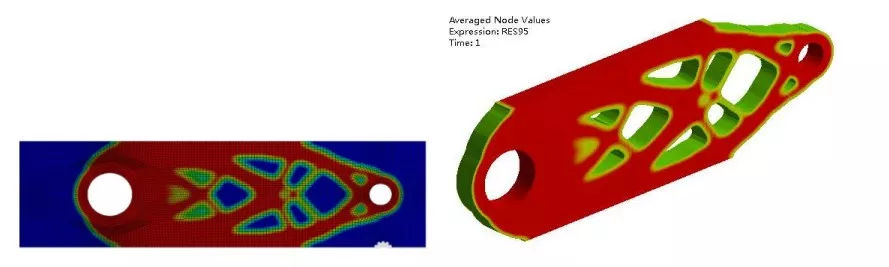

(左)原始结构(右)受载荷时的应力分布情况

(左)有限元拓扑优化示意图(右)最终优化结构示意图

通过上述简单示例,可以发现有限元分析可以得出部件在工作时的受力情况,结合优化算法,最终得出保证零部件可靠性的同时对材料利用率最高的方案,优化后的结构重量比原始结构减重40%以上。

有限 元结构优化的上述作用可以在汽车轻量化方面起到重要的作用,对汽车底盘进行有限元仿真及优化,可以得到哪些部位的材料无用可去除,只保留必要的部位的材料,从而可以大大减轻底盘的重量。

下面从整体到几个附属部件等方面简单介绍下有限元结构优化在底盘轻量化方面的应用。

示例一:

底盘主体优化:

1,通过优化车架纵梁的横截面及厚度,采用更小的横截面面积的纵梁(图6)满足强度和刚度的要求,可降低纵梁的重量。

2,在采用优化后纵梁的基础上,进一步对底盘整体进行优化(图7),包括前挂架的优化,梁上合理增加减重孔等方式进一步在满足强度刚度要求的基础上对底盘整体进行减重。

原结构及计算模型

车架纵梁结构优化(横截面形状、厚度)

车架整体机构优化(减轻孔、前挂架等优化处理)

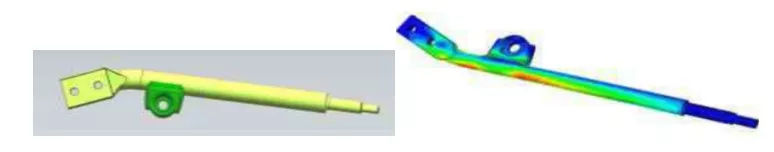

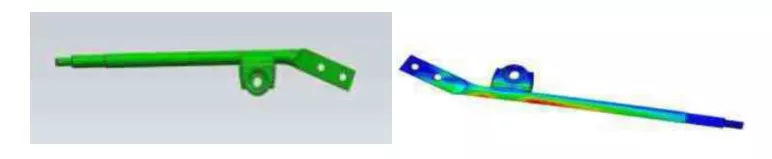

示例二:

某支撑杆由直径30mm在保证强度满足要求的情况下优化为直径20mm。 重量降低48%。

直径30mm部件(重2.33Kg)及受力分析

直径20mm部件(重1.21Kg)及受力分析

示例三:

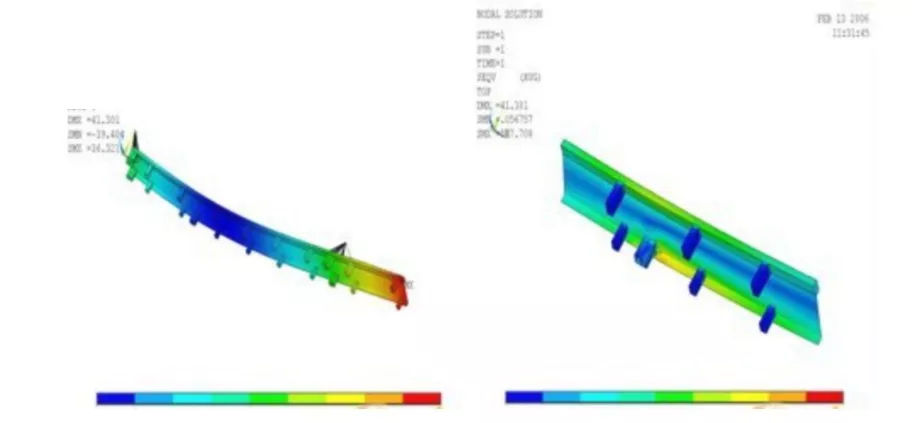

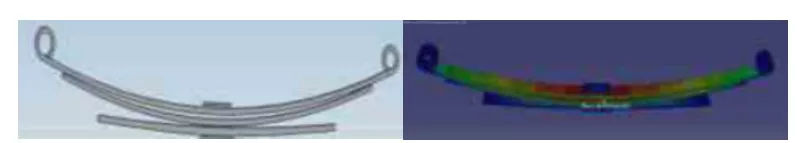

板簧优化,在满足要求的情况下,重量降低29%。

总重量24.5Kg,应力658,刚度80N/mm

总重量17.4Kg 应力645,刚度80N/mm

示例四:

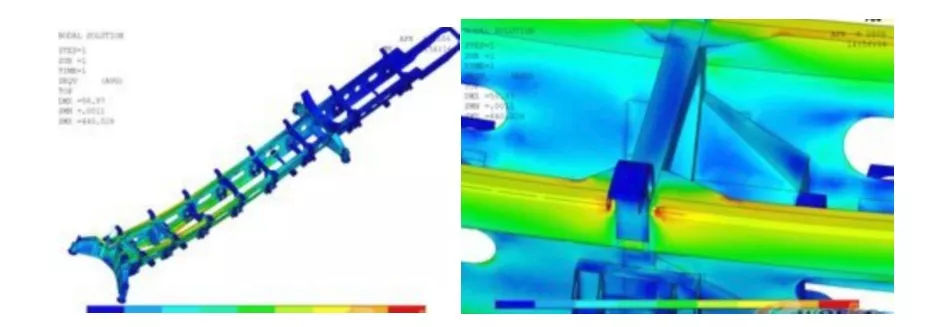

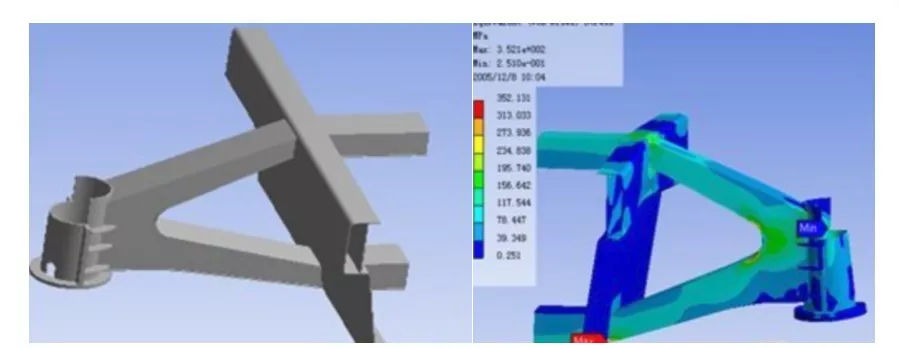

支腿优化 ,经过优化计算,板材的厚度从8mm减为6mm;前后封板结构按应力的分布情况进行了减重设计,减小了与纵梁接触部位的断面高度;纵梁内侧的加强梁也是按照前支腿断面的结构要求设计,降低了加强梁的高度。相比优化前,重量减轻了10.5%。

支腿优化

示例五:

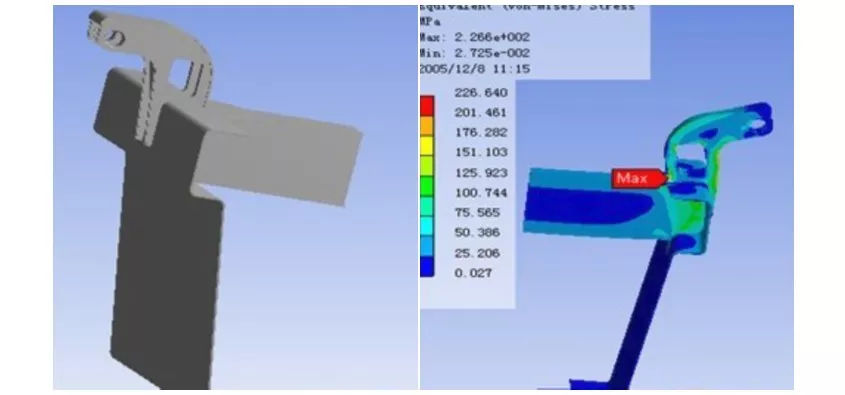

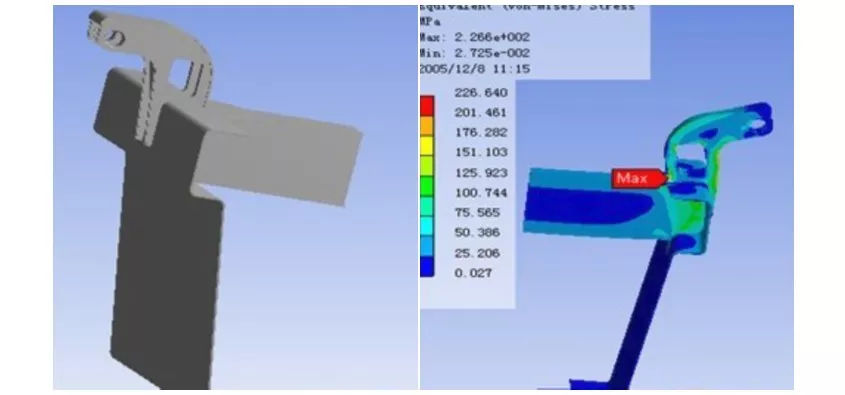

悬架支架优化 ,通过优化分析,在保证结构的疲劳寿命满足使用要求条件下,对悬架支架结构进行了减重设计。优化后相比优化前重量减轻15%。

支腿优化

利用有限元优化技术可以改变过去依靠经验进行结构设计的落后办法。运用有限元分析技术用于结构设计可以更快,更好,更直观的知道零件传力路径,知道那些地方需要加强,哪些地方需要减重这样才能设计出更好的产品。

通过上述简介,可以发现,有限元结构优化可以在强度、刚度、疲劳等方面满足要求的基础上,最大程度的提高材料利用率,降低结构的重量,是有理有据的轻量化设计手段。

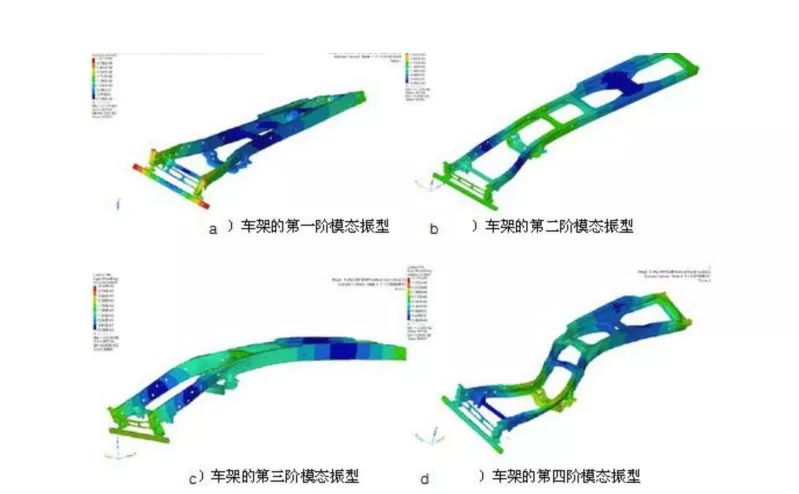

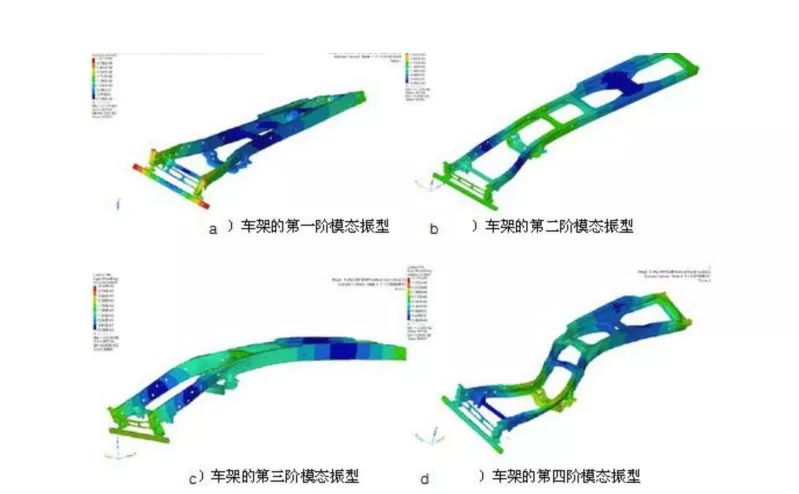

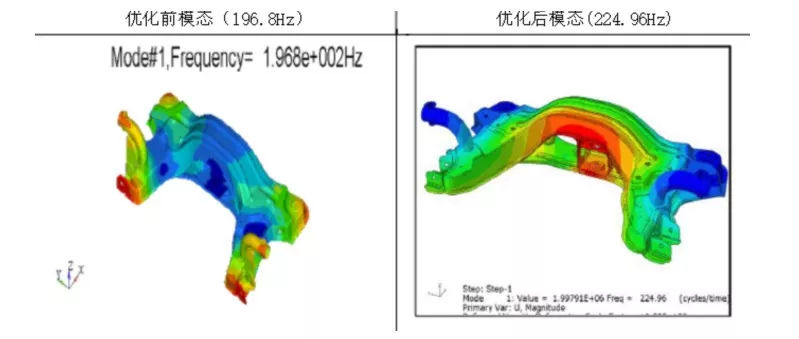

此外,在振动,刚度等方面有限元分析也可以给底盘设计提供有利的技术支持。如图14/15所示。图15在不增加零件重量的情况下显著提高副车架模态。

底盘模态分析

模态优化

底盘模态分析

底盘模态分析

广告

广告