2.3 凹坑半径对燃烧过程的影响分析

图17为凹坑半径对放热率的影响,通过对比分析可知,上止点前,凹坑半径最小时的放热率最小,而凹坑半径最大时的放热率最大,但前者的放热率第一峰值最高,峰值出现的时刻最晚,而后者的放热率第一峰值最低,峰值出现时刻最早,且位于上止点前,凹坑半径对放热率第二峰值的影响较小。上止点之前,凹坑半径最大时的放热率最大,且出现了放热率第一峰,所以其做出的压缩负功较大,而凹坑半径最小时的放热率主要集中在上止点后,产生的压缩负功较小。

图 18 为凹坑半径对缸内温度场分布的影响,通过对比分析可知:( 1 )上止点前,凹坑半径最大时的缸内最高温度最大为 2276.87K ,而凹坑半径最小时的最高温度最低仅为 1393.13K ,这主要是因为上止点前,凹坑半径最大时的放热率最大,而凹坑半径最小的放热率最小。( 2 ) 370°CA 时,凹坑半径越大,则油束下侧的高温区面积越小, 380°CA 之后,缸内高温区的面积也是随着凹坑半径的增大而减小,与凹坑半径较小时相比,凹坑半径较大时的高温区主要集中于凹坑处,燃烧室中心处的高温区面积较小,这主要是因为凹坑半径较大时,燃烧室中央处的空间较大,燃油无法扩展到此处,从而影响到此处燃烧过程的进行。

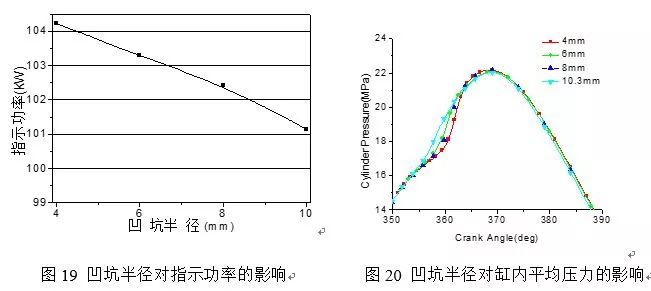

图19为凹坑半径对指示功率的影响,对比分析可知,指示功率随着凹坑半径的增加几乎线性减小,与口径比对指示功率的影响相比,在凹坑半径的取值范围内,两者指示功率的变化范围相当,说明两者对柴油机动力性的影响相差不大。

图20为凹坑半径对缸内平均压力的影响,对比分析可知,上止点时,凹坑半径最大时的平均压力最大,而凹坑半径最小时的最小,这与放热率曲线中,上止点之前凹坑半径最小时的放热率较慢的结果一致。但上止点后凹坑半径最小时的放热率迅速上升,此后放热率最快,所以平均压力曲线中,凹坑半径最小时的平均压力峰值最高,峰值过后,其平均压力值也最高,所以指示功率最高。

2.4凸台高度对燃烧过程的影响分析

图21为凸台高度对放热率的影响,通过对比分析可知,凸台高度为10.1mm和11.3mm时,上止点前的放热率最低,但放热率第一峰值最高,且峰值出现时刻在上止点后,有利减小压缩负功的产生。但凸台高度为11.3时的放热率第二峰值最低,说明其扩散燃烧进行的较差。总体而言,与口径比、出口角度及凹坑半径对放热率的影响相比,凸台高度对放热率的影响很小。

图 22 为凸台高度对缸内温度场分布的影响,通过对比分析可知:( 1 )上止点时,凸台高度为 11.3mm 时的缸内最高温度最低仅为 1982.4K ,而凸台高度为 8.1mm 时的最高温度达到了 2136.87K ,这是因为凸台高度为 8.1mm ,预混燃烧阶段的放热率最快。( 2 ) 370°CA 时,随着凸台高度的增加,油束下侧的高温区越靠近凹坑底部,高温区面积越小,但缸内最高温度越大,凸台高度为 4.1mm 时的最高温度为 2674.3K ,而凸台高度为 11.3mm 时的最高温度达到了 2754.9K 。( 3 ) 380°CA 之后,高温区面积随着凸台高度的增加而减小,由于油束落点相同,燃烧室口径和唇部形状也相同,所以油束上侧的高温区分布相似。但当凸台高度较小时,油束下侧高温区主要集中在凹坑处,随着凸台高度的增加,位于凹坑处的高温区逐渐向燃烧室中央移动,这是因为当凸台高度增加后,凸台倾角越大,越有利于燃油向燃烧室中央扩展。

图23为凸台高度对指示功率的影响,对比分析可知,凸台高度对指示功率的影响很小,最高功率与最低功率之差仅为0.48kW,与口径、出口角度及凹坑半径的影响相比,凸台高度对指示功率的影响几乎可以忽略。

图24为凸台高度对缸内平均压力的影响,对比分析可知,凸台高度对缸内平均压力的影响也很小,这与不同凸台高度下的放热率相差很小的结果一致。当凸台高度为11.3时,上止点前放热率略低,所以此时的平均压力也略小于其他凸台高度下的,而由于扩散燃烧阶段放热率低,所以370°CA以后,与其他凸台高度相比,其平均压力也较小。

2.5凸台半径对燃烧过程的影响分析

图25为凸台半径对放热率的影响,通过对比分析可知,凸台半径为13mm和39mm时的放热率曲线几乎相同,上止点前,凸台半径最小时的放热率最小,而凸台半径为26mm时的放热率其次,凸台半径为13mm和26mm时的放热率最大。凸台半径最小时的放热率第一峰值最高,峰值出现时刻最晚,凸台半径为26mm的第一峰值其次,峰值出现时刻较之提前,而凸台半径为13mm和26mm时的第一峰值最小,但峰值出现的时刻最早且在上止点前,这会导致上止点前产生的压缩负功较多,凸台半径对放热率第二峰值的影响很小,燃烧后期不同凸台半径下的放热率相差很小。

图 26 为凸台半径对缸内温度场分布的影响,通过对比分析可知:( 1 )上止点时,凸台半径为 0mm 时的缸内最高温度最低仅为 1753.69K ,而凸台半径为 39mm 时的最高温度则达到了 2285.35K ,这是因为凸台高度为 39mm 时,预混燃烧阶段的放热率最快。由于上止点后,凸台半径最小时的放热率迅速上升,放热量大,所以使得 370°CA 时的缸内最高温度最高,达到 2715.27K ,而凸台半径为 39mm 时的最高温度为 2670.65K 。( 2 ) 380°CA 之后,由于凸台半径较大时,凸台倾角较小,导致高温区集中在燃烧室凹坑处,而凸台半径较小时的高温区从凹坑处向燃烧室中央处扩展,高温区面积较大。

图 27 为凸台半径对指示功率的影响,对比分析可知,凸台半径为 0mm ,即尖底凸台时的指示功率最高,除此之外,指示功率随着凸台半径的增加,先增加后减小。但最高功率与最低功率之差仅为 0.69kW ,与口径、出口角度及凹坑半径的影响相比,凸台高度对指示功率的影响很小。图26 凸台半径对缸内温度场分布的影响

图28为凸台半径对缸内平均压力的影响,对比分析可知,上止点时,凸台半径最大时的平均压力最大,而凸台半径最小时的平均压力最小,这与放热率曲线中,上止点之前,凸台半径最小时的放热率最小的结果一致。上止点后,凸台半径最小时的放热率迅速上升,所以平均压力上升最快,其峰值最高,峰值过后,不同凸台半径下的平均压力相差不大,这与放热率曲线中燃烧后期的放热率相差不大的结果一致。

3 结论

1)指示功率随着口径的增加,先增加后减小,即存在一个最优的口径比使得指示功率最高,燃烧过程最优。

2)指示功率随着出口角度的增加,先增加后减小,即存在一个最优的出口角度使得功率最高,燃烧过程最优。

3)指示功率随着凹坑半径的增加几乎线性减小。

4)凸台高度和凸台半径对指示功率和燃烧过程的影响较小。

广告

广告