以下产品

压力波动试验台架

我们依据EC准则进行开发、设计和制造:

2006/42/EC 机械

73/23/EEC 低电压

2004/108/EC 电磁兼容

97/23/EC 压力设备

并且根据准则的变化而变化。

使用国际标准和特定的技术规格:

EN ISO 14121 危险分析

EN ISO 12100 机械、设备和平台安全

EN 294 机械、危险位置的安全距离

EN ISO 13849-1 机械安全: 控制系统的安全相关部件 – 第一部分:设计总则

EN ISO 1088 锁止设备

EN 982/983 液压/气动安全

EN 61000-6-4 EMV 干扰排放

EN 61000-6-2 EMV 抗干扰度

EN 60204-1 安保技术

BGV A3设备检测

AD2000 压力容器规则

2. 系统概述

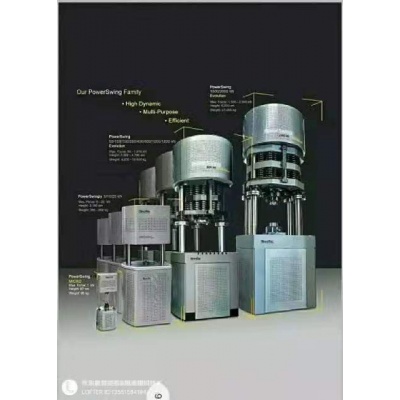

试验台架如上图所示:

- 外尺寸 (宽/深/高): 4220 / 2000 / 2750 毫米

- 内尺寸 (宽/深/高): 2400 / 1600 / 1200 毫米

压力发生器的主要技术规格

- 由 1 赫兹正弦波产生的最大容量大约为1.5 升

- 低容量增加的最大频率大约为 2.5 赫兹

- 介质温度:仅加热,可达 150 摄氏度

- 加热功率:25 千瓦

系统采用热传递油间接加热,采用箱体水循环的被动冷却。1 级膨胀保护,没有任何一个表面温度会大于 250 摄氏度,也没有明火。

(例如:对于 6 个奥迪 A6L 普通散热器的试验,介质在 60 分钟内可从 22 摄氏度加热至 135摄氏度,温箱可加热至 85 摄氏度。)

2.1. 压力发生器/液体循环;仅加热

通过低流量率,可以以较小的功率来驱动介质加热器。采用低流量率的方式,可以使介质免于遭受过热而损坏。通过高流量率,例如,每分钟 48 升 (6 个散热器 * 8 升 / 分钟),可以使全程加热功率得到完全地释放。

- 阀 V1.1...V1.8 和 V2.1…V2.8 被安装在试验箱顶部,接通试件到试验环路。通过这些阀,每个试件都可独立接通到环路中。

- 阀 V3 接通水箱到试验环路,用于排气。气泡可以从放置在最高位置的液罐中排出。

- 循环泵驱动介质通过阀 V5 到环路上的加热器(约 10 千瓦),或者通过阀V6 到热交换器,与试件形成闭环。

- 温度随主控计算机控制的温度传感器 Tf 而进行调整。

- 轴泵产生正向和反向循环流,达到良好的除气效果。

- 除气后,阀 V3 从环路中切断液罐,然后按照定义的参数测试试件。在这种情况下, 主泵以动态方式驱动伺服系统。以 1 赫兹正弦波提升的最大容量约为 1.5 升,因此液罐不会受到加热。

- 阀 V4 一直连接到液罐,该阀仅用于泄漏试验和泵的维护。

- 主计算机为每个组件生成设置值,并且通过 RS232或模拟信号接口,发送给不同的组件。

- 循环泵和轴泵都是磁力耦合的(无驱动轴)。

- 静态试验可以以两种不同的方法进行:

a) 通过主泵产生静压。

b) 按照电气空压调节由气囊式蓄能器产生静压。

c) 上述两种情况,都能产生恒定静压或者如同准静压的压力方波。在大多数情况下,使用蓄能器更加有效,因为储存的能量更加稳定。

d) 测试膨胀罐时,另外需要安装 8 个带气管路的阀,并且采用手动调节。这个部分是有必要的。因为试验数天后盖子可能漏气,膨胀罐的水位会增加,这时通过最小气压,可以将水位调到正确状态。

- 冷却水的温度由实验室方面提供,可以在 10 摄氏度到32 摄氏度的范围内。

- 在试验箱内部安装有可调的夹具,可用于更好地调整试件。

2.1.1. 测量与控制技术描述

- 电气柜位于试验箱之外。

- 电气柜中集成了主开关和紧急停止按钮。

- 主计算机是一个 19 寸的机架式计算机(具体配置在订货时确定),并集成一个短时的不间断电源。

- 通过人机交互界面(显示器、鼠标和键盘),可以控制试验台架,并给出实际状态信息。

- 系统显示语言可以在德、英和中文之间切换。

a) 在试验开始之初,包括温度、温度曲线、压力曲线、超限值和循环数等在内的所有参数都可以被设置。

支持正弦波、梯形波和静态压力等。

也支持创建压力层面和温度层面的试验序列。

b) 启动试验后,试验将创建设置值并开始运行。

实际值将被显示。可以在指定的循环步骤中、指定的时间轴上将截屏图示作为数据保存,或手动保存截屏。也可以将数据保存在文件中(例如 ASCII码等),格式和路径都可选。

如果发生试验中断,所有数据将被保存在临时空间中。

完整的数据记录会产生大量的数据,通常这些数据不会再被用到。可以在指定时间按定义方式删减数据。

循环数也被保存。.

- 系统可以检测控制泄漏,功能如下:

a) 通过伺服马达速度控制。如果实际值偏大或超出范围,系统将检测泄漏。

b) 如果在预定时间内无法达到上压,系统将检测泄漏。

c) 如果正向和反向压力之间的差值大于预定值,系统将检测泄漏。

d) 如果液面开关检测到流动,系统将检测泄漏。系统将打开一个分流阀,使介质进入一个分离的容器。泄漏泵将启动,介质从这个容器经过滤器后回到主容器。

每次泄漏检测时,系统将独立测试每一个试件,在查找到失效试件后,将其从环路中断开,记录这个试件并出具报告。

- 所有警告依据“技术规格”产生,并且保存在“警告报告”中。

- 在主计算机中安装了一个网络接入点和软件用于远程维护。用户可自行安排 VPN 网络及其相关软硬件。

- 可在试验台架的软件上直接进行静态计算。

- 通过泄漏检测,泄漏试验流程可自动激活。另外,也可以在指定的循环步骤或时间区域内激活泄漏试验。

广告

广告