损伤早期识别的优点

降低研发费用

缩短研发时间

紧急过程特性的确定(损伤分布)

查找最脆弱组件

试样备用品的查找,通过相同试样的反复修理

试样的组件优化

能够降低研发成本并能同时缩短研发时间的厂商,可以巩固其在市场中的位置并获得更高的市场份额。

德尔塔分析仪助您充分开发这种潜能。

它通过其自学习方法可以保证全自动并可靠地保护检测对象和试验台以免被完全的损坏。 德尔塔分析仪提供关于额外关于故障开始和故障原因的说明,因此它可以为研发工程师提供用于结果优化的有价值信息。

由于可重现的测量和明确的分析可以在实际负荷的情况下对不同组件、零件和整个系统材料匹配的疲劳和紧急过程特性的比较进行跟踪。因此您可以使产品更接近物理极限范围,以便在重量、排放量、对得起时间和质量的竞争中继续领先。

delta-ANALYSER in 19'' cabinet

优点:

7天24小时监控

可以快速集成到试验台中

简单的操作

映射整个测试过程

即使最小的变化在测试过程中也是可见的

损伤的过程

用于确定组件的Reilhofer 顺序计算器

故障数据库

成本经济地试验

对整个测试过程的不同变量进行日志记录

delta-ANALYSER mobile

德尔塔分析仪的特性

7天24小时监控用德尔塔分析仪可以全自动跟踪测试过程,试验台可以在降低人员投入和优化的满负荷状态下运行。

100%可靠的试验台开关

德尔塔分析仪长期监控试验台上试样的状态。当德尔塔分析仪发现一个故障时,它会关闭试验台并保护试样免遭损坏。

损伤分布的识别

设计人员必须了解故障在试验中是以什么顺序出现的,对其的拆解通常得不到满意的答案。德尔塔分析仪测量数据的评估提供了解决方案:它可以准确地按时间顺序显示故障的发生过程。

较短的投资回报周期德尔塔分析仪缩短测试时间,挽救试样以免全部损坏并从试验中获取更多的知识,因此德尔塔分析仪在几个月就能有投资的回报。

高度灵活的测量

不管是沙漠拉力模拟,F1方程式环形路线、城市路线、高速公路测试还是多环轮廓,德尔塔分析仪对所有的功能或耐久性试验都是有所准备的。当然对于纯粹的静态过程也是毫无问题的。

清晰的诊断

用德尔塔分析仪的评估软件可以快速进行无附加费用的清晰诊断。它既不需要专家也不需要额外的服务。故障类型、故障位置和按照实际的损伤分布被3D瀑布图很好地归档。

自动,有自学能力,取得专利

德尔塔分析仪“学习”无损伤的试样是如何工作和储存数据的。接着在自动激活的监控阶段中在试样每一次发生变化的时候进行记录并在开始出现损伤时关闭。

用户友好

德尔塔分析仪是专门为发动机和变速器试验研发的,因此它不需要专业人员就可以很简单地进行操作。只需要不到一分钟的时间,就能完成一次试验。

应用范围

变速器:手动、自动、双离合和 CVT 变速器,分配器和后轴变速器

发动机:

直列式发动机、V型发动机, W型发动机、对置气缸发动机、柴油、发动机、天然气发动机和汽油发动机以及混合动力发动机及电机

部件:

液压泵、液压马达、小变速器、伺服电机和压缩机、万向节轴、小部件(滚轮等)

可能的用途

测试过程:

不管是沙漠拉力模拟,F1方程式环形路线、城市路线、高速公路测试还是多环轮廓,德尔塔分析仪对所有的功能或耐久性试验都是有所准备的。当然对于纯粹的静态过程也是毫无问题的。

功能测试:

研发人员遇到的典型问题,如究竟是什么产生的非正常噪声,可以在几分钟内找到答案,因为德尔塔分析仪可以快速的被集成到试验台中。

德尔塔分析仪基于结构噪声,它可以用不同的方法关闭试验台。刮擦气缸边缘的活塞发出来的声音听起来跟齿轮麻点发出的声音不一样。 在不同负荷点的声学性能也同样各不相同,德尔塔分析仪识别这些不同的性能并为不同的负荷点生成密切的公差,以检测最小的变化。整个系统全自动运行,不必设置边界值或手动设置任何公差带,只有用这种方法才能实现损伤早期识别。所有的数据都被储存到SQL数据库中,因此可以对整个测试过程成像。由此也可以进行更精确地测定故障何时开始以及从损坏至停止还维持了多长时间。除了结构噪声和转速,用德尔塔分析仪也可以在测量系统中获取和保存其他不同的信号。可以使用现有的总线系统上足够多的模拟信号和数字信号来描述整个测试模拟过程。

查找故障的方法

为何我们需要不同的方法?

为何仅有总结构噪声还不够?

因为故障的类型不同,所以我们需要不同灵敏度的方法。

一个纯粹的断裂关断只能找到非常嘈杂的事件,比如连杆或者齿轮破损的产生,因为纯粹的断裂关断是基于总结构噪声的。关断可以避免二次损坏,因为碰撞/冲击被非常快速的识别出来并将试验台关闭。

碰撞阻止器是为了检测快速嘈杂的事件而研发的。

然而我们不希望仅看到损坏的结果,而且还希望了解损坏的开始和过程,因此简单的总结构噪声不足以提供足够的信息。最好的方法是顺序分析,它可以监控动态测试过程,不依赖于转速。德尔塔分析仪用两种不同的方法进行顺序分析。

绝对顺序分析是为检测机械磨损和燃烧变化而研发的。

相对顺序分析是为检测刮擦、尖锐的噪声和混合摩擦而研发的。

然而存在人耳可以清晰感知却被顺序分析忽视的故障,这些发出少量能量的事件只能在时间信号里被检测到,因此我们研发出一套时间信号分类器。

时间信号分类用于检测发出少量能量的故障。

一些测试并不打算检测出试样的任何故障,而是应该仅监控一个具体的构件并时刻准备在最小的故障发生时关闭试验台,为此我们研发了一套谱线监控系统。谱线监控系统有两种分别基于能量和公差的不同方法。

谱线监控系统是为检测单个构件的变化而研发的。

所有上述的方法都基于一定的噪声强度。当必须检测一个不依赖于噪声强度的故障时呢?或者损坏事件相较正常的结构噪声信号而言很小的话呢?为此我们研发出了相对扇形分析仪。相对扇形分析不依赖于噪声强度。

相对扇形分析是为检测不依赖于噪声强度的故障而研发的。

识别活塞的准确位置/角度在发动机的研发中是非常重要的。

720° 气缸同步测量描述在720°曲轴转角上单气缸的能量。它可以帮忙确定燃烧的均匀性,如果因点火顺序造成不均匀,也可以知道涉及哪个气缸。

720° 气缸同步测量测发动机的FFT等角。

这些都包含在德尔塔分析仪中,并被同时连续的执行。

德尔塔分析仪软件

设置和监控软件

监控期间的视图

设置软件的示例

评估软件

在整个测试过程中碰撞阻止器的评估软件

含瀑布图和集成顺序计算(ROC)的评估软件示例

整个动力总成的Reilhofer 顺序计算器 (ROC) 示例

示例:

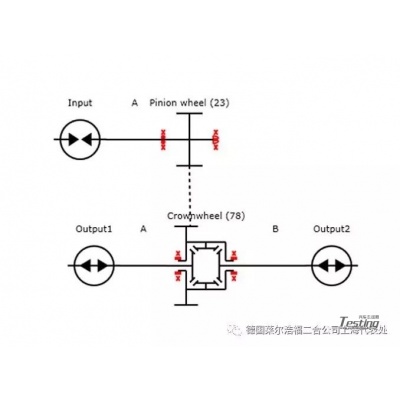

变速器

轴承内环上的点蚀

齿轮上的点蚀

发动机:

断裂的涡轮增压器叶片

广告

广告